Glas in gebouwen - soorten vlakglas

Introductie

Vlakglas is een verzamelnaam voor een vlakke plaat glas met een bepaalde dikte (die overigens ook gebogen kan zijn). Binnen de architectuur is vlakglas de meest toegepaste vorm van glas. Er zijn verschillende soorten vlakglas, met ieder hun eigen productiewijze, dimensies, eigenschappen en uitstraling. De meest voorkomende soorten en bewerkingen worden hieronder beschreven en zijn samengevat in een overzichtelijke tabel.

Schijvenglas

Schijvenglas (ook wel slingerglas genoemd) verkrijgt men door een klomp vloeibaar glas aan een stok snel om de lengteas van de stok rond te draaien. Door de middelpuntvliedende kracht ontstaat een ronde schijf met een verdikking in het centrum. Het is mogelijk om een grotere en dunnere schijf te maken door vóór het draaien een grotere bol te blazen. Schijvenglas werd vanaf ten minste de 7de eeuw tot het begin van de 20ste eeuw gemaakt, waarbij de blaaspijp vanaf de 14de eeuw met regelmaat werd ingezet.

Glasronden

Maakwijze: Geslingerd (mondgeblazen)

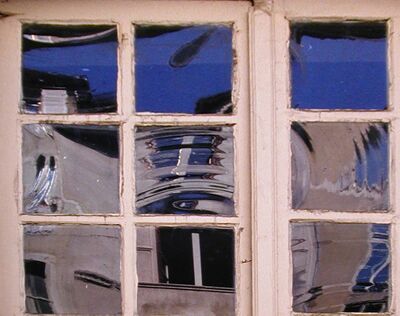

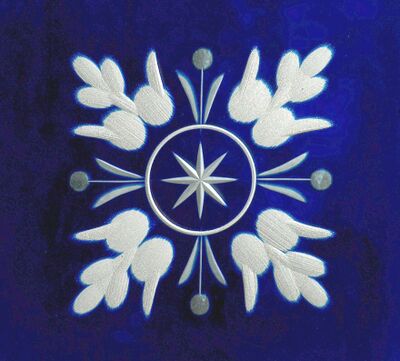

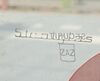

De vroegste vorm van deze schijven zijn glasronden. Men neemt, meestal met een blaaspijp, de klomp vloeibaar glas uit de oven. Door snel te draaien en tegelijkertijd te blazen ontstaat een bol. De bol wordt aan de overzijde van de aanhechting met de blaaspijp overgenomen op een pontilijzer en van de blaaspijp losgesneden, waardoor daar een opening ontstaat. Tijdens het draaien van het pontilijzer ‘springt’ de bol verder open en vlakt deze uit, waardoor een schijfvorm ontstaat. Zie Afb. 1. Het uiterlijk van dit glas kenmerkt zich door parallel lopende gebogen (concentrische) strepen, die zichtbaar zijn door hun dikteverschillen. Het centrum van glasronden is verdikt (het ossenoog), net als de buitenrand. De plaats waar het pontilijzer is afgebroken noemt men het litteken, dat onregelmatig is en vaak scherp. De maximale diameter van een glasronde is 15 centimeter. Zie Afb. 2.

Glasronden zijn tegenwoordig nog steeds verkrijgbaar, hoewel de meeste moderne varianten geperst of gewalst worden en niet mondgeblazen. Daardoor ontstaat een ander uiterlijk.

Kroonglas (maanglas)

Maakwijze: Geslingerd (mondgeblazen)

Kroonglas (ook wel maanglas genoemd) maakt men in principe op dezelfde wijze als glasronden, zie Afb. 3. Naarmate de techniek werd geperfectioneerd, was het mogelijk om grotere schijven te maken, met een diameter van zo’n 1,20 meter. Het zo verkregen glas is dunner en vlakker dan bij glasronden, en heeft geen verdikte buitenrand. Wel zijn er vaak nog steeds concentrische strepen te zien. Zie Afb. 4. De schijf kroonglas is vaak enigszins gewelfd, met een holle en bolle zijde. Het centrale deel, met het litteken, is nog steeds verdikt, en ook dit stuk werd toegepast.

Uit de grotere schijven kun je rechthoekige stukjes snijden, maar zeshoekige en ruitvormige stukjes zijn economischer. Hier komt waarschijnlijk ons woord ‘ruit’ voor glasplaten vandaan en daarom hebben oudere glas-in-lood-panelen vaak glas met een ruitvorm.

Tegenwoordig is kroonglas is alleen nog verkrijgbaar bij gespecialiseerde fabrikanten.

Mondgeblazen glas: cilinderglas

Maakwijze: Mondgeblazen

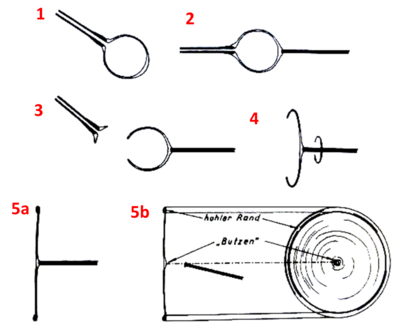

Door met een blaaspijp een druppel glas als een ballon op te blazen en deze heen en weer te slingeren of in een ondiepe kom te draaien, ontstaat een lange, holle cilinder. Zie Afb. 5. De diameter is ongeveer 30 centimeter, en de lengte tot ongeveer één meter, afhankelijk van de kunde van de glasblazer. De cilinder wordt aan de uiteinden geopend en overlangs doorgesneden. In een strekoven rolt men de cilinder vervolgens uit tot een vlakke, rechthoekige plaat glas. Daardoor veranderde ook het aanzicht van panelen van glas-in-lood: van ruitvormige stukken glas gevat in lood naar rechthoekige stukken glas. Cilinderglas is vaak dikker dan kroonglas en vertoont geen gebogen strepen. Meestal zijn er wel luchtbelletjes te zien, net als kleine onregelmatigheden in het oppervlak, zoals korte streepjes. Zie Afb. 6.

Aan het begin van de 20ste eeuw vond men een gemechaniseerde versie uit, ook wel ‘systeem Lubbers’ genoemd. Een cilinder met een lengte tot 12 meter en met een diameter van één meter wordt daarbij uit een bad met vloeibaar glas getrokken. Het glas wordt in stukken gesneden voordat het de strekoven in gaat. Volgens de literatuur was de kwaliteit van dit getrokken cilinderglas een stuk slechter dan dat van het mondgeblazen cilinderglas. Men paste dergelijk glas daarom maar enkele tientallen jaren toe. Het uiterlijk van mechanisch cilinderglas is niet erg onderscheidend. Over het algemeen bevat het weinig tot geen bellen en een licht wolkerige reflectie.

Voor blank en gekleurd glas-in-lood werd, ook in woonhuizen, overwegend cilinderglas gebruikt, omdat de lichtbreking daarvan speels is en omdat het een glassoort is die in ruim vijfduizend kleuren werd gemaakt.

Cilinderglas paste men vanaf de 12de tot begin 20ste eeuw toe. Het is tegenwoordig nog steeds in een groot assortiment aan kleuren te verkrijgen bij gespecialiseerde fabrikanten.

Überfang-glas

In de meeste gevallen is cilinderglas door-en-door gekleurd. Maar het is ook mogelijk om een dunne laag gekleurd glas op blank glas aan te brengen, zogenoemd Überfang-glas (ook wel plaqué, of opgelegd glas genoemd). Hierbij doopt men de klomp vloeibaar glas aan de blaaspijp eerst in een andere kleur vloeibaar glas, waarna men de cilinder uitblaast. Het dunne gekleurde laagje bevindt zich dan aan de binnenzijde van de cilinder. Je kunt ook eerst de blaaspijp in blank glas dopen en daarna in gekleurd glas. Dan zit de gekleurde laag aan de buitenzijde van de cilinder. Uiteraard is het ook mogelijk Überfang te maken van twee kleuren glas op elkaar, zodat bij doorzicht een nieuwe kleur ontstaat.

Een variant van Überfang-glas waarbij semi-transparant glas ontstaat, is opaline. Daarbij wordt blank glas opgelegd met een dun laagje door-en-door wit glas. Opaline wordt gebruikt om licht diffuus door te laten en is daardoor geschikt voor bijvoorbeeld reclame- en lichtbakken. Ook is het vanaf pakweg 1920 gebruikt in plafonds in slagerijen, waarschijnlijk vanwege de vereiste hygiëne. Opaline is vaak gebruikt, totdat kunststof halverwege de 20ste eeuw zijn intrede deed.

Getrokken glas

Maakwijze: Getrokken

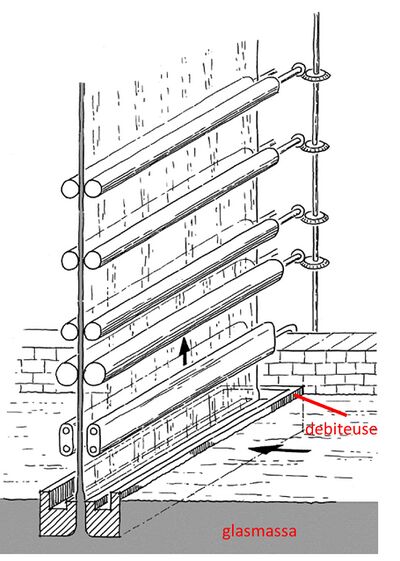

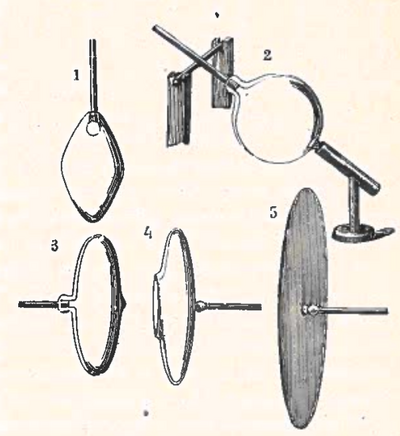

Rond 1903 vond de Belgische Émile Fourcault een nieuwe techniek uit om vlakglas te produceren. Zie Afb. 7. Een brede band stroperig glas wordt verticaal uit de oven omhoog getrokken, via een drijvende balk van vuurvaste steen met een lange gleuf (een debiteuse), waarna de massa gekoeld wordt door walsen. Daarna kun je het vlakglas in platen snijden. Het resulterende getrokken glas vertoont na afkoeling nog steeds onregelmatige trekstrepen. Zie Afb. 8. Dit werd verbeterd toen de Pittsburgh Plate Glass Company rond 1921 verbeteringen aanbracht in dit proces, onder andere door een vaste debiteuse te gebruiken.

Een iets afwijkende methode is het Libbey-Owens-systeem uit 1915. Daarbij buigt men de glasband vlak boven de trekbalk om, waarna de massa horizontaal afkoelt in een zestig meter lange koeloven. Het glas koelt langzaam af om het spanningsvrij te maken. Daardoor was het iets zachter, waardoor het zich eenvoudiger liet snijden en slijpen.

Tot de introductie van floatglas rond 1960 gebruikte men dit glas vaak als vensterglas.

Tegenwoordig wordt getrokken glas nog in beperkte mate geproduceerd.

Gegoten glas

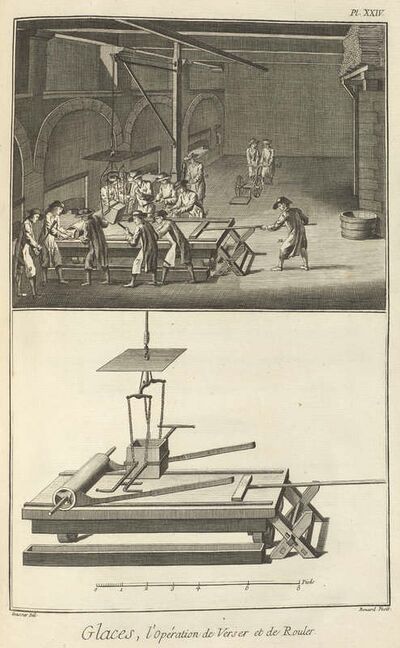

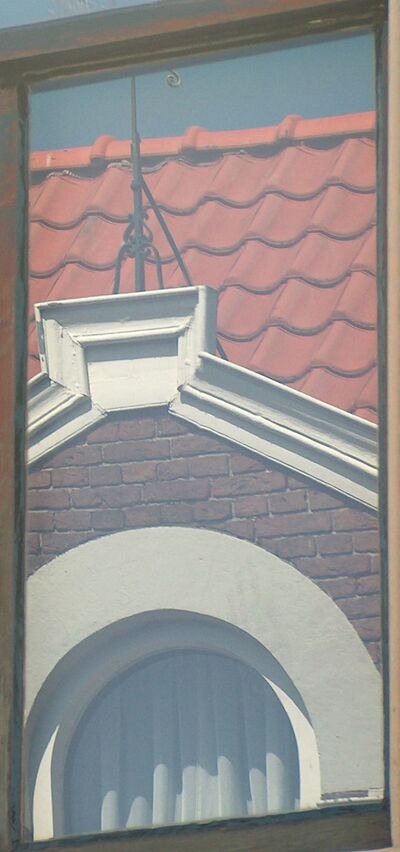

Schijvenglas, cilinderglas en getrokken glas hebben allemaal een oppervlak dat niet geheel vlak is. Daardoor ontstaat een licht vertekend beeld wanneer men er doorheen kijkt. Vlakker glas kan worden geproduceerd door het uitgieten en walsen van gesmolten glas op een vlakke metalen plaat, of door het gieten in een vorm. Zie Afb. 9. Vaak wordt het glas daarna nog uitgegloeid in een oven om de spanning uit het glas te halen. Het gieten van glas heeft men vanaf halverwege de 19de eeuw toegepast op industriële schaal.

Spiegelglas

Maakwijze: Gegoten

Het toenemende gebruik van spiegels in de 17de eeuw leidde ertoe dat men rond 1688 glas ook op een andere wijze ging maken, namelijk door het uit te gieten en het met een wals vlak te maken. Dergelijk glas is niet of nauwelijks transparant en wordt ‘bruutglas’ genoemd. Men slijpt de glasplaten na afkoeling aan beide zijden. Hierdoor ontstaat het zogenoemde transparante spiegelglas. Van dit glas werden niet alleen spiegels gemaakt, maar het glas werd ook toegepast in bijvoorbeeld vensters en etalages. Gebogen ruiten werden meestal van spiegelglas gemaakt, omdat dit relatief dikke glas weinig defecten en spanningen heeft waardoor het glas kon breken tijdens het buigen. Zie Afb. 10. Spiegelglas was door de intensievere bewerking veel duurder dan ongeslepen geblazen of getrokken glas. Men kon kroonglas, cilinderglas en getrokken glas ook slijpen en polijsten totdat het zeer reflectief werd.

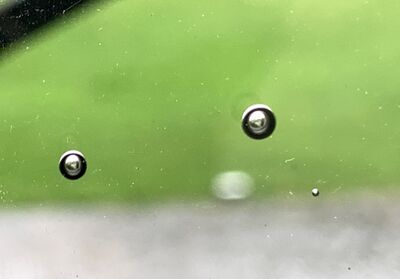

Voorbeelden van spiegelglas in gebouwen zijn zeldzaam en door de gelijkenis met floatglas moeilijk te herkennen. Kleine variaties in dikte van de glasplaat, en soms de aanwezigheid van (zeer) kleine bolvormige belletjes (zie Afb. 11), zijn aanwijzingen voor spiegelglas. Spiegelglas is tegenwoordig vervangen door floatglas, dat een vergelijkbaar uiterlijk heeft en veel goedkoper geproduceerd kan worden.

Tisch Kathedral

Maakwijze: Gegoten

Tisch Kathedral wordt in de volksmond meestal ‘kathedraalglas’ genoemd. Maar de term ‘Tisch Kathedral’ doet het meeste recht aan de oorspronkelijke productiewijze. Het heeft een onregelmatige bobbelstructuur die onder meer ontstaat door het grote temperatuurverschil tussen het gesmolten glas en de veel koelere tafel. Zie Afb. 12.

Kathedraalglas is gegoten en gewalst figuurglas, dat aan één zijde geribt is. Dit glas is in Engeland ontwikkeld, halverwege de 19de eeuw.

Tisch Kathedral is met name in het begin van de 20ste eeuw in woonhuizen veel in bovenlichten toegepast in de kleuren groen, oranje en geel.

Tegenwoordig worden er ook meerdere soorten en uitvoeringen machinaal vervaardigd Tisch Kathedral gemaakt. Daarbij gebruikt men figuurwalsen om de bobbelstructuur te verkrijgen.

Figuurglas

Maakwijze: Gegoten; geperst

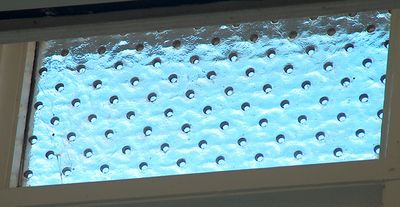

Figuurglas is van oorsprong halverwege de 19de eeuw in Engeland door de firma’s Pilkington Brothers, Chance Brothers en James Hartley & Company gemaakt, door glas uit te gieten en uit te walsen op een tafel die was voorzien van een ornament. Tegenwoordig maakt men figuurglas door glas van zo’n 800 °C tussen twee rollen door te voeren, waarvan er één is voorzien van het gewenste patroon in spiegelbeeld. Zie Afb. 13. Aan één zijde verkrijgt het glas zo een patroon. De andere zijde is relatief glad, en het geheel is semi-transparant. Zie Afb. 14.

Er waren en zijn tientallen soorten figuren, elk met hun eigen naam of patroonnummer, zoals ‘waterdrup’, ‘Muranese’ en ‘patroon K’.

Figuurglas is gebruikt in buitengevels, maar ook in tochtdeuren en in deuren en binnenramen naar vertrekken waar inkijk niet gewenst is.

Van de in het verleden geproduceerde soorten figuurglas is een deel tegenwoordig nog leverbaar, een deel in een wellicht iets gewijzigde vorm en een groot deel niet meer. Het opnieuw vervaardigen in een glasfabriek is mogelijk, maar alleen als het om grote partijen gaat. Voor kleine hoeveelheden is het maken van een mal van het oorspronkelijke glas een (arbeidsintensief) alternatief, om daarmee een imitatie in glas of kunststof te maken.

Draadglas

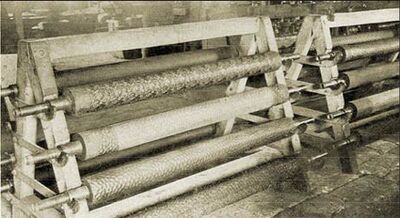

Maakwijze: Gegoten

Rond 1855 werden de eerste pogingen gedaan om brandwerend en versterkt glas te maken, voornamelijk voor toepassing in plafonds. Dit resulteerde in de productie van draadglas. In eerste instantie maakte men gebruik van de ‘sandwich-methode’, waarbij een metalen draadweefsel tussen twee glasplaten werd ingesmolten. Maar er ontstond breuk door de verschillende uitzettingscoëfficiënten van glas en metaal. Ook zorgde het hete glas voor corrosie van het ijzer. Pas na 1890 slaagden de Duitse firma Siemens, de Fransman Appert en de Amerikaanse Shuman erin om op commerciële wijze draadglas te maken dat aan de veiligheidseisen voldeed. Tijdens het gieten van glas werd het draadnet vanaf een rol in het gloeiende glas gedrukt en daarna gewalst of geplet. Naarmate men dit proces beter beheerste, werd de grootte van de mazen steeds regelmatiger.

Er zijn meerdere soorten draadglas, die men gedurende de afgelopen eeuw ontwikkelde en toepaste. Als het semi-transparante draadglas (‘brute draadglas’) wordt geslepen en gepolijst, krijgt men ‘draadspiegelglas’. In ‘chauvelglas’ lopen de metaaldraden in één richting evenwijdig aan elkaar op vijftig millimeter afstand. ‘Draadglas NP’ (Nervura Patent) is aan één zijde voorzien van prismavormige ribben, die het licht beter verspreiden, en het bevat zeshoekig gaas. Zogenoemd ‘figuurdraadglas’ is aan één zijde glad en heeft aan de andere zijde een gehamerd uiterlijk. Bij ‘gegolfd draadglas’ zijn de golfmaten aangepast aan die van asbestcementen of stalen golfplaten.

Men komt vaak draadglas tegen in ramen en daken, vooral in industriële panden. Zie Afb. 15.

Draadglas is tegenwoordig alleen nog maar verkrijgbaar als brute-, spiegel- en figuurglas met een maaswijdte van ongeveer twaalf millimeter.

Geperforeerd glas

Maakwijze: Gegoten of gestraald

Rond 1885 is in Parijs geperforeerd glas ontwikkeld. Men goot het glas op een tafel met kegelvormige pinnen en walste het daarna uit. Daarna werden de kleinste openingen uitgeboord. Begin 20ste eeuw vervaardigde men geperforeerd glas ook door met de zandblaasmachine conische openingen in een glasplaat te maken. Zie Afb. 16.

Dit glas werd gebruikt om ruimtes te ventileren door de trechtervormige gaten. Door de wijdste opening aan de binnenzijde te plaatsen, verspreidt de buitenlucht zich in alle richtingen en voorkomt men het gevoel van tocht. Geperforeerd glas is ook gebruikt voor de afsluiting van bijvoorbeeld loketten.

Tegenwoordig wordt geperforeerd glas niet meer gemaakt en voorbeelden in gebouwen zijn zeldzaam.

Floatglas

Maakwijze: Gegoten

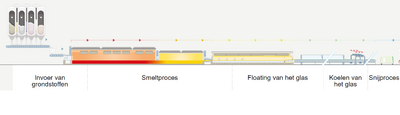

In 1954 heeft een nieuw productieproces een revolutie in de vensterglaswereld teweeg gebracht. De Engelse firma Pilkington Brothers ontwikkelde een procedé waarbij gesmolten glas wordt uitgegoten over een bad met vloeibaar metaal, waar het op blijft drijven: vandaar de naam floatglas. Zie Afb. 17. Het vloeibare metaal (meestal tin) zorgt voor een perfect gladde onderzijde van het glas. Door nauwkeurig de temperatuur van het glas en de verblijftijd in het metaalbad te controleren, ontstaat ook een zeer vlakke bovenzijde. Zie Afb. 18. Vanaf de jaren 1960 is als vensterglas vrijwel alleen nog maar floatglas toegepast.

Tegenwoordig is het verkrijgbaar in zeer vele varianten, met verschillende diktes, formaten, kleuren en eigenschappen.

Bewerkt vlakglas

Glas is een product dat men kan bewerken. Soms ontstaat daarbij een semi-transparant glas. De meest voorkomende bewerkingen bij vlakglas worden hieronder toegelicht.

Geslepen glas

Glas kan geslepen worden om decoraties aan te brengen. Hiervoor gebruikte men verschillende maten roterende slijpstenen. Afhankelijk van de maat en vorm van de steen kan men een geheel oppervlak glad en vlak maken, of alleen een facet aan de rand slijpen. Zie Afb. 19. Om het glas na het slijpen weer helder en transparant te maken, wordt het meestal gepolijst. Dat gebeurde bijvoorbeeld met fijne zandsoorten of met vilt en dodekop (een mengsel met ijzeroxide).

Men kan ook teksten en zeer fijne details in (gematteerd) glas graveren door te slijpen. Het slijpen van decoraties in Überfang-glas wordt ‘rillen’ genoemd. Dit kan men eventueel combineren met etsen of stralen. Transparante bloemen komen vaak voor met blauw of rood als achtergrondkleur. Zie Afb. 20.

Het slijpen van glas met slijpstenen kwam vanaf het begin van de 19de eeuw voor en werd vooral toegepast voor het aanbrengen van decoratieve facetten voor glas in ramen en deuren.

Geslepen glas is tegenwoordig nog steeds verkrijgbaar. Doordat men modernere apparatuur gebruikt, is de uitstraling vaak strakker dan geslepen glas uit de 19de en 20ste eeuw.

Geëtst en gestraald glas

Glas kan mat worden gemaakt door het oppervlak te etsen of te stralen. Deze technieken kan men ook gebruiken om figuren of voorstellingen in glas te maken. Zie Afb. 21. De niet te bewerken delen worden vóór het etsen afgedekt met een zuurbestendige pasta. Vroeger gebruikte men in plaats van deze pasta bijvoorbeeld bijenwas of schellak. We spreken van mousselineglas als men een zinken mal met een zich herhalend motief gebruikt voor het stralen of etsen. De mal wordt op het glas gelegd en daaroverheen gaat de pasta. Na het verwijderen van de mal wordt het glas lokaal geëtst of gestraald. Door in meerdere lagen te werken krijgt een voorstelling diepte. Met etsen wordt een gedetailleerder resultaat bereikt dan met stralen.

Voor het etsen gebruikt men het zwaar giftige en agressieve zuur waterstoffluoride (HF). Dat mag alleen maar onder zeer beschermende omstandigheden gebeuren. Het stralen gebeurde vroeger met zand, maar hierbij komt zeer fijn kwartsstof vrij, dat de longziekte silicose veroorzaakt. Daarom worden al decennialang metaaloxiden in plaats van zandkorrels gebruikt.

Gesatineerd glas ontstaat door transparant of gestraald vlakglas (na) te behandelen met verdunde waterstoffluoride, waardoor grote oppervlakken met een verfijnd semi-transparant uiterlijk ontstaan. Ook kun je een gesatineerd effect bereiken door te stralen onder een hoek van 45 graden.

Etsen van Überfang-glas deed men vanaf de late middeleeuwen, maar het etsen van glas is het meest gebruikelijk vanaf de 19de eeuw. Geëtst en gestraald glas komen in het eerste kwart van de 20ste eeuw veel voor in tochtdeuren tussen hal en gang.

Tegenwoordig is het nog steeds mogelijk om glas te laten etsen en stralen door gespecialiseerde bedrijven.

Berijpt glas

Glas kan ook worden ‘berijpt’. Hiervoor bracht men op een gematteerde plaat glas een laag sterk hechtende lijm aan, die men liet drogen. Daarna wordt het glas verwarmd, waardoor de lijm krimpt, van het glas springt en daarbij stukjes glas meeneemt. De structuur die zo ontstaat, lijkt op ijsbloemen die in de winter op de ramen vormt. Het glas wordt daarom ‘ijsbloemen’- of ‘ijsglas’ genoemd. Zie Afb. 22.

Vanaf eind 19de eeuw werd glas op deze manier bewerkt. Tegenwoordig zijn gespecialiseerde vakmensen in staat om berijpt glas te maken. Ook zijn er imitaties, meestal met een ander uiterlijk, in machinaal vervaardigd figuurglas op de markt.

Gehard glas

Men maakt vlakglas bestand tegen grotere mechanische en thermische belasting door het aanbrengen van spanningen, ook wel harden genoemd. Bij thermisch harden verwarmt men een glasplaat tot ongeveer 630 °C, waarna de ruit plotseling wordt afgekoeld. Bij chemisch harden ontstaat nog sterker glas dan thermisch gehard glas. Hierbij worden de interne spanningen opgebouwd door ionenuitwisseling terwijl men de plaat onderdompelt in een warm bad met zouten.

Gehard glas zal bij impact door buigen of door temperatuurverschillen minder snel breken en wanneer dat toch gebeurt, doet het dat in vele kleine stukken met botte randen. Daarom is het in gebouwen veel toegepast op plaatsen waar verhoogde veiligheid op het gebied van letsel, doorvallen of inbraakwering nodig is: in vloeren, balustrades en gevels bijvoorbeeld. Na harding kan het glas echter niet meer gesneden worden en kan er niet meer in worden geboord.

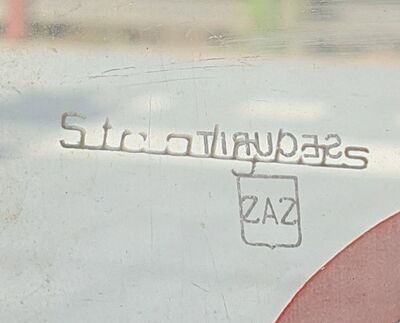

Optisch gezien is gehard glas nauwelijks te onderscheiden van ongehard glas, tenzij het gebroken is. Soms is thermisch gehard glas te herkennen aan enkele kleine putjes in het oppervlak aan de randen, waar de ruit is opgehangen. Regelmatig is er een geëtst merkje te vinden in de hoek van de ruit waarop staat of het gehard is (tempered/toughened). Zie Afb. 23.

Het thermische hardingsproces ontstond op verzoek van de autonijverheid rond 1929. Vanaf de jaren 1980 kan glas ook chemisch gehard worden. Gehard glas is op dit moment bij vrijwel iedere glashandel te verkrijgen.

Overzicht

Meer lezen

- Stokroos, M.L. (1994) Bouwglas in Nederland: het gebruik van glas in de bouwnijverheid tot 1940.

- Pender, R. & Godfraind, S. (2011) Glass and Glazing, Practical Building Conservation, English Heritage.

- Roscam Abbing, L. (2019) De Koninklijke Nederlandsche Glasfabriek J.J.B.J. Bouvy, Dordrecht 1845-1926 - leverancier van vensterglas.

Zie ook

ArtikelenSpecialist(en)

Deze pagina is voor het laatst bewerkt op 13 jan 2024 om 04:01.