Natuurrubber

Introductie

De Rijksdienst voor het Cultureel Erfgoed (RCE) wordt steeds vaker betrokken bij het behoud van (kunst)voorwerpen die moderne materialen bevatten. Eén van die materialen is natuurrubber. Wat is natuurrubber, waar komt het vandaan, hoe wordt het gemaakt, wat wordt ervan gemaakt en hoe lang blijft het goed? In dit artikel komen deze vragen ter sprake. Het artikel beschrijft natuurrubber en de minder vaak voorkomende varianten gutta percha en balata. Ook de geschiedenis, de toepassingen, de degradatie en de conservering van voorwerpen die zijn gemaakt van natuurrubber komen in dit artikel aan bod.

Naam

- Natuurrubber (Ne)

- Caoutchouc (Fr)

- Kautchuk (Du)

- Natural Rubber (En)

Natuurrubber

Rubber is het elastische product dat verkregen wordt uit diverse tropische gewassen, met name de rubberboom, Hevea brasiliensis. Het melksap (de latex) wordt van de boom afgetapt door sneden in de stam te maken. Latex bestaat voor ongeveer 60% uit water, 4% uit ander materiaal en de rest is rubber. De rubber bevindt zich als kleine bolletjes met een doorsnede van 0,3-0,5 µm in de waterige oplossing. Door aan de latex mierenzuur toe te voegen, scheidt de rubber zich af (coagulatie).

Deze ruwe rubber verwerkt men tot vellen die gerookt en gedroogd worden waardoor zij bruin van kleur worden (sheet rubber) of alleen gedroogd worden tot dunnere witte vellen (crêpe rubber). Wat men in het dagelijks leven rubber noemt, is het reactieproduct van de rubber met zwavel: gevulkaniseerde rubber. Dit procedé is nodig omdat ruwe rubber in de winter zo hard als een plank wordt en dan zijn belangrijkste eigenschap, elasticiteit, verliest. In de zomer wordt ruwe rubber kleverig. Door vulkanisatie wordt rubber bij zeer lage temperaturen niet meer hard en pas kleverig bij veel hogere temperaturen. Bovendien verbeteren ook andere eigenschappen bij de vulkanisatie, zoals de elasticiteit, de trekvastheid, de scheurvastheid en de weerstand tegen slijtage.

Gutta percha

Gutta percha is het gedroogde melksap van verschillende tot de familie Sapotaceae behorende bomen, maar het wordt vooral gewonnen uit bomen van het geslacht Palaquium uit Zuidoost-Azië. Bij gewone temperatuur is gutta percha hard en weinig veerkrachtig; tussen 50-60°C wordt het plastisch en bij afkoeling weer hard. Het wordt slechts in beperkte hoeveelheid gewonnen en verwerkt. Men paste gutta percha vooral toe aan het eind van de 19de eeuw. Er bestaan bijna geen voorwerpen meer van gutta percha: zij zijn allemaal tot stof vergaan.

Balata

Balata is gedroogd melksap van Malnikara en van andere Sapotaceae uit Noord- en Zuid-Amerika. Vellen ruwe balata zien eruit als leerachtige, bruine elastische platen, die bij 50°C week en vervormbaar worden en bij 150°C smelten. Balata bevat 2-5% water, 40% hars en 40-50% rubber. Balata is minder elastisch dan rubber. Het wordt slechts in beperkte hoeveelheid gewonnen en verwerkt.

Geschiedenis

De oudste natuurrubber voorwerpen zijn ongeveer zeven eeuwen oud en hebben gediend als offer voor de regengoden van de Maya’s. Columbus bracht van één van zijn reizen naar Amerika (1493-1496) rubber ballen mee waar Indianen mee speelden.

Fresneau en De la Condamine, twee Franse wetenschappers, vermeldden voor het eerst (1732-1746) dat de inboorlingen het sap (latex) van bepaalde bomen (Hevea brasiliensis) gebruikten voor het waterdicht maken van kleding en boten.

Eerste helft 19e eeuw

De Engelsman Thomas Hancock was de eerste (1820) die in Europa met rubber begon te experimenteren. Hij ontwikkelde de eerste plasticeermachine, de ‘pickle’, waarmee hij de rubber beter kon vormen. Het was Charles Macintosh die de (waterdichte) regenjas met rubber produceerde. Rubber (nog niet gevulkaniseerd) had in die tijd nog de eigenschappen dat het zacht en plakkerig werd bij warm weer en hard als het koud was.

Omstreeks 1830 werden machines ontwikkeld, zoals de strijkmachine om rubber op textiel te smeren en een driewalskalander, waarmee men een rubbermengsel tot een vel uitwalste. De uitvinding van het vulkanisatieproces - door de Amerikaan Charles Goodyear in 1839 en Thomas Hancock in 1843 - bracht een aanzienlijke verbetering in de kwaliteit van de rubberen artikelen teweeg.

Tweede helft 19e eeuw

De toenemende ontwikkeling van de elektrotechniek in de jaren vijftig van de 19de eeuw bracht een grote behoefte aan rubberen isolatiemateriaal. Om voor de aanvoer van natuurrubber niet afhankelijk te zijn van Brazilië, verscheepte Henry Wickham in 1876 70.000 zaden van de Hevea brasiliensis naar Engeland. Nadat de zaden waren geplant en ontkiemd in Kew Gardens, verscheepte men de eerste planten naar Oost-Azië, waar grote rubberplantages verrezen.

In de tweede helft van de 19de eeuw werd ook het rijwiel ontwikkeld; John Boyd Dunlop paste hierop in 1888 de luchtband toe.

20ste eeuw

De vraag naar rubber steeg enorm door de ontwikkeling van de auto met luchtbanden aan het begin van de 20ste eeuw. Men zocht naar een vervanger voor natuurrubber, omdat de aanvoer hiervan vanwege de oorlogen niet altijd gegarandeerd was. Al in de jaren twintig had men geëxperimenteerd met synthetisch rubber. De eerste toepassingen hiervan werden gebruikt voor militaire doeleinden gedurende de Tweede Wereldoorlog. In de jaren daarna ontwikkelde men steeds betere synthetische rubbers, elk met specifieke eigenschappen (special purpose rubbers).

In 1954 ontwikkelde men synthetische ‘natuur’-rubber met dezelfde chemische samenstelling als natuurrubber. Maar de uitzonderlijke eigenschappen van natuurrubber zijn tot op de dag van vandaag niet geëvenaard. Daardoor wordt natuurrubber nog altijd gebruikt naast de ongeveer dertien soorten synthetische rubber die er momenteel zijn.

| Tijd | Periode |

|---|---|

| 6de eeuw | Azteken en Maya’s gebruiken rubber |

| 15de eeuw | Eerste rubber in Europa |

| 1761 | Terpentine als oplosmiddel voor rubber toegepast |

| 1823 | Macintosh ontwikkelt waterdichte regenjassen |

| 1839 | Goodyear ontdekt de vulkanisatie van rubber met zwavel |

| 1899 | Eerste rubber van plantages in Sri Lanka |

| 1914-1918 | Productie van 2,3-dimethyl butadieen rubber in Duitsland (Methylrubber) |

| 1926 | Butadieen met natrium als katalysator (Buna) |

| 1929 | Styreen-butadieen-rubber (Buna S) |

| 1930 | Acrylnitril-butadieen-rubber (Buna N) |

| 1930 | Co-polymerisatie van natrium polysulfide en ethylchloride |

| 1931 | Polychloropreen (Neopreen) |

| 1937 | Co-polymerisatie van isobuteen en isopreen (Butyl rubber) |

| 1937 | Het begin van de polyurethaan industrie |

| 1942 | Het begin van de siliconenrubberindustrie |

| 1958 | Fluor elastomeren |

| Vanaf 1960 | Thermoplastische elastomeren |

Verwerking en toepassingen van de ruwe rubber

De verwerking van ruwe rubber tot een rubberen artikel omvat vijf stadia van fabricage: plasticeren, mengen, tijdelijke vormgeving, vulkanisatie, en afwerking. De ruwe rubber wordt in gesloten machines geplasticeerd (zacht als stopverf gemaakt) en vervolgens gemengd met verschillende toevoegingen zoals vulstoffen, kleurstoffen en vulkaniseermiddelen. Het wordt daarna in de gewenste vorm gebracht en in die vorm gefixeerd door vulkanisatie bij circa 150°C. Hierbij reageren de dubbele banden in de rubbermoleculen met zwavel en worden ze onderling chemisch verbonden. De gevormde zwavelbruggen bevatten gemiddeld 2 tot 8 zwavelatomen. Deze partiële cross-linking plaatst het materiaal structureel tussen een thermoharder en een thermoplast. Zeer ver doorgevoerde vulkanisatie levert het harde, nog nauwelijks rubberachtige eboniet (een thermoharder) op. Namaakrubber wordt gevormd uit vette, drogende oliën zoals lijnolie. Door deze olie met zwavel te laten reageren bij 160°C wordt bruine faktis gevormd. Dit is een meer of minder elastische, vaste bruine massa. Ook hierbij treden intermoleculaire brugbindingen (cross-links) op. Vulkanisatie zonder zwavel vindt plaats door chloorzwavel te laten reageren met rubber. Dit wordt wel het koude vulkanisatieproces. Daarnaast zijn ook andere koude vulkanisatieprocessen bekend, waarbij reagentia zoals benzoylperoxide en diazoaminobenzeen werden toegepast.

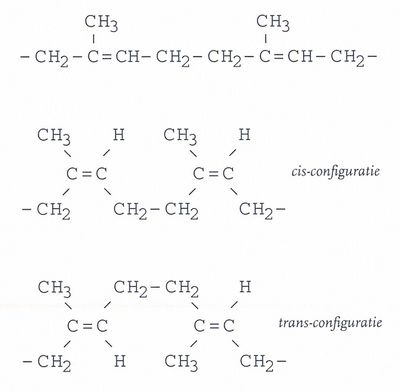

Chemische naam

Natuurrubber (NR) is een natuurlijk polymeer in de cis-configuratie van het monomeer isopreen (methyl-butadieen), terwijl gutta percha en balata natuurlijke polymeren in de trans-configuratie van isopreen zijn.

Chemische formule

De empirische formule van rubber is C5H8 en wordt gewoonlijk geschreven als (C5H8)n, waarbij n een waarde heeft van 5000 tot 15.000.

Toevoegingen

Zwavel

In de beginjaren van de vulkanisatie voegde men veel zwavel (8-10%) toe. Met de komst van organische versnellers in de jaren vijftig van de 20ste eeuw is deze hoeveelheid gereduceerd (1-3%).

Activatoren

Zinkoxide (3-5%) wordt als algemene activator gebruikt. Soms voegt men ook stearinezuur toe (1-2%). De vroegere anorganische versnellers zoals loodoxide, magnesiumoxide en calciumoxide hebben sinds de jaren vijftig afgedaan ten gunste van de organische versnellers.

Vulstoffen

Men onderscheidt twee klassen:

- Vulstoffen zoals gemalen krijt en zwaarspaat (bariumsulfaat), kalk, klei en infusoriënaarde. Ze zijn goedkoop en dienen in hoofdzaak om het eindproduct goedkoper te maken.

- De versterkende vulstoffen. Hiertoe behoort een groot aantal roetsoorten, zinkoxide, magnesiumcarbonaat, titaanoxide, speciale kleisoorten en de zogenoemde witte roeten, de siliciumverbindingen. Zij verbeteren mechanische eigenschappen zoals scheurvastheid en weerstand tegen slijtage.

Weekmakers

Wanneer veel vulstoffen worden toegevoegd, voegt men gewoonlijk ook een weekmaker toe om de vulstoffen beter te dispergeren (laten opgaan in het geheel). Voorbeelden van weekmakers voor rubber zijn machineolie, houtteer en andere oliën.

Kleurstoffen

Vroeger gebruikte men veel anorganische kleurstoffen zoals ultramarijn, chroomgeel en chroomgroen. Deze zijn echter verdrongen door de organische kleurstoffen omdat die een veel grotere kleurkracht hebben, zodat men slechts 2 à 3% hoeft toe te voegen.

Antioxidanten

Antioxidanten worden aan rubber toegevoegd om de duurzaamheid te vergroten door de afbraak van rubber onder invloed van zuurstof en ozon tegen te gaan.

Odoranten

Men voegt odoranten aan rubber artikelen toe om de minder aangename rubberlucht te verdringen.

Verwerking van latex

Als men voorwerpen uit latex wil vervaardigen, heeft men, in tegenstelling tot ruwe rubber, geen machines nodig om het materiaal te verwerken. Wel moet men voorwerpen verkregen uit latex vulkaniseren. Men beschikt daartoe over versnellers, waardoor de reactie met zwavel bij lagere temperaturen kan plaatsvinden.

Dompelprocedé

Een van de toepassingen van latex is het vervaardigen van voorwerpen met het dompelprocédé. Hierbij wordt een vorm, bijvoorbeeld een hand van porselein of een ander materiaal, in latex gedompeld en er na korte tijd weer uitgehaald. Op de vorm blijft een laagje latex achter, waaruit na drogen en vulkaniseren een zeer dunwandige handschoen ontstaat. Wil men een steviger handschoen dan wordt het dompelen een of meer malen herhaald. Bij het dompelprocédé wordt dus het rubberen voorwerp buiten de vorm verkregen.

Kaysam-procedé

Men kan ook artikelen maken door de latex in de vorm te gieten. Dit gebeurt bij het zogenoemde Kaysam-procedé waarbij men aan de latex behalve de gewone toevoegingen ook zink- en ammoniumzouten toevoegt. Allerlei speelgoed wordt met behulp van dit procedé vervaardigd.

Door gelijke hoeveelheden van een latex met cement te mengen krijgt men een plakmiddel, latex-cementlijm, dat uitstekend geschikt is om verschillende materialen te verbinden die moeilijk aan elkaar zijn te hechten, zoals glas en porselein met steen, hout en metaal.

Spuitprocedé

Bij de fabricage van latexdraad wordt gebruik gemaakt van het spuitprocédé, waarbij men de latex uitspuit door kleine ronde openingen in een bad van azijnzuur, waardoor de latex als een draad stremt. De dunne draden worden gewassen, gedroogd, gestrekt en gevulkaniseerd bij 80°C. De latexdraden worden in de textielindustrie met een draad van zijde of katoen omsponnen en verwerkt in badpakken, corsetten, bretels en ander textielgoed.

Strijkprocedé

Voor het verkrijgen van een waterafstotend textiel kun je latex ook door middel van het strijkprocedé op weefsels aanbrengen.

Schuimrubber

De voornaamste toepassing van latex is de fabricage van schuimrubber. Met behulp van een grote schuimklopper wordt lucht door het latexmengsel geklopt totdat het volume vier tot vijfvoudig is toegenomen. Het mengsel wordt, na toevoeging van natriumsilicofluoride (voor de coagulatie) in de vorm gegoten. Na vulkanisatie wordt de vorm geopend en wordt het verkregen voorwerp gewassen en gedroogd. Bij deze handelingen barsten tal van zeer dunne schuimvliezen, waardoor er verschillende holten ontstaan en een zeer poreuze en lichte massa ontstaat. Met behulp van de hoeveelheid in te klutsen lucht en de vulkanisatiegraad kan men de stijfheid van het rubberproduct regelen.

Fysische en chemische eigenschappen

Een karakteristieke eigenschap van rubber is het elastisch vermogen. Niet-gevulkaniseerde rubber lost op in aromatische en gechloreerde koolwaterstoffen, gevulkaniseerde rubber lost niet op, maar zwelt slechts. Gutta percha en balata zijn daarentegen oplosbaar in benzeen, chloroform en zwavelkoolstof.

De degradatie van rubber

Niet-gevulkaniseerd natuurrubber

De duurzaamheid van niet-gevulkaniseerde natuurrubber, vrij van schadelijke metaalverbindingen, is onbeperkt. Beeldjes van ruwe rubber van bijna zeven eeuwen oud verkeren nog in redelijk goede conditie. Ruwe, onbewerkte rubber, afkomstig van een rubbertentoonstelling in Batavia in 1914, blijkt verkleurd en verhard, maar nog volkomen intact. Het harder en brosser worden van rubber wordt veroorzaakt door de vorming van een intramoleculair netwerk, cyclisering genaamd. Dit verschijnsel is inherent aan de structuur van rubber en noemt men ook wel ‘physical ageing’.

Gevulkaniseerde rubber

Voorwerpen van gevulkaniseerde rubber echter zijn al na 40 jaar in verregaande staat van degradatie. De aanwezigheid van dubbele bindingen in rubber maakt rubber gevoelig voor afbraak als gevolg van oxidatie door zuurstof. Ozon, licht - en onder bepaalde omstandigheden ook metalen zoals koper, mangaan en ijzer - kunnen het proces van deze oxidatie versnellen. Ozon wordt gevormd uit zuurstof door UV-licht of door elektrische ontlading (bliksem). De concentratie in de lucht varieert van 5-50 ppm (parts per million), afhankelijk van de omgevingscondities. Zelfs lage concentraties ozon in de atmosfeer rondom ons zijn in staat de levensduur van rubber te verkorten. Ingebouwde remmers (antioxidanten) kunnen het oxidatieproces vertragen. Ingebouwde spanning die bij de fabricage van een voorwerp optreedt, en omstandigheden waaronder een rubber wordt bewaard of tentoongesteld (te hoge temperatuur), zijn andere oorzaken van versnelde afbraak.

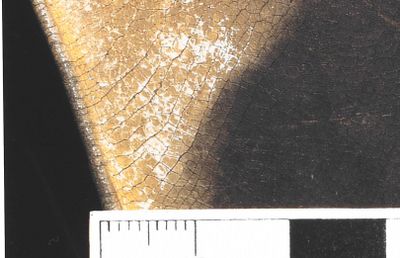

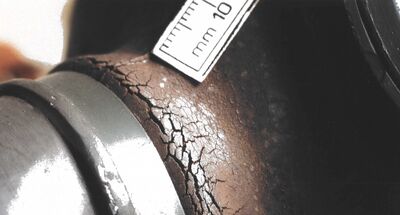

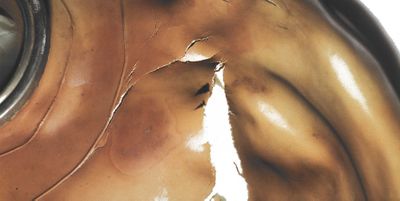

Degradatieverschijnselen

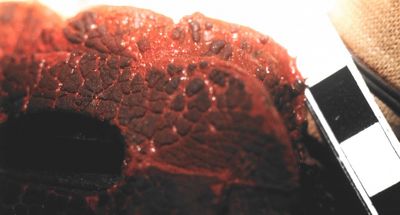

De aantasting van een rubberen voorwerp verloopt in een aantal stadia: zacht en kleverig worden, hard en bros worden en uiteindelijk verpulveren. Om de degradatietoestand van een rubberen voorwerp te beschrijven is een aantal termen gedefinieerd. Deze worden met bovenstaande foto’s geïllustreerd.

Overzicht toepassingen per soort

Rubber

Autobanden, gasmaskers, beschermingsbrillen, rubberisolatie voor elektrische kabels, rubberboten, afsluitstrippen, vloerbedekking, drukslangen, schoenzolen, warmwaterkruiken, elastiekjes, badmutsen.

Latex

Handschoenen, condooms, babyspenen, speelgoed, voor textiel (regenjassen), als lijm (latex-cement), kunstleer, schoenenindustrie.

Schuimrubber

(Dit is geschuimd rubber; niet te verwarren met geschuimd polyurethaan, ook wel polyether genoemd.) Matrassen, zittingen in meubels.

Gutta percha

Fotolijstjes, geornamenteerde inktstellen, telegrafie.

Balata

Kabelisolatie, impregnatie van canvas voor drijfriemen.

Herkenning, identificatie

Het herkennen van de verschillende typen rubber, afgaande op het uiterlijk, is niet goed mogelijk. De toepassing geeft vaak een indicatie welk type rubber is gebruikt. Zo gebruikt men voor het maken van binnenbanden methylrubber (een synthetische rubber). Ook het jaar waarin een bepaald voorwerp is gemaakt, is van belang. Zo werden synthetische rubbers pas na de Tweede Wereldoorlog voor civiel gebruik toegepast.

‘Hete naald’-methode

Een methode om te zien of je met een rubber te doen hebt, is de ‘hete naald’-methode, waarbij je met een hete naald in een klein stukje rubber prikt. Hierbij geldt dat de geur die vrijkomt, herkenbaar is als die van verbrande rubber. Deze methode is destructief en subjectief. Bovendien weet je niet welk type rubber je hebt.

Betrouwbare identificatie

Voor een betrouwbare identificatie is chemische analyse nodig met behulp van Fourier Transform Infraroodspectroscopie (FTIR) en/of Pyrolyse Gaschromatografie Massaspectrometrie (Py-GC-MS). Identificatie van rubber wordt bemoeilijkt door de grote hoeveelheid vulstoffen die men toevoegt. In sommige rubbers vormt de rubber minder dan de helft van de samenstelling; het grootste deel bestaat uit vulstoffen en additieven.

Conservering

Passieve conservering

Rubber blijft het best behouden in een atmosfeer waarin zuurstof en ozon ontbreken. Om dit te bereiken zal men rubberen voorwerpen moeten bewaren in speciale plastic zakken waarin de lucht is verdreven door stikstof en waarin een zuurstofabsorber de laatste restjes zuurstof opneemt.

Actieve conservering

Voorwerpen die niet ingepakt bewaard kunnen worden, zoals rupsbanden van tanks, kunnen worden beschermd tegen de inwerking van zuurstof door ze in te smeren met een beschermende was (Shashoua, Y., 1990). Spanning in voorwerpen moet men vermijden. Schoenen of rubberen kledingstukken moeten in de vorm worden gebracht en gehouden door er steunen in aan te brengen. Hiervoor kun je het best zuurvrij papier of ongebleekte katoen gebruiken. Luchtbanden moeten licht worden opgeblazen. Waar mogelijk moet je direct contact met metalen vermijden.

Tekst: Thea B. van Oosten. Foto’s: Margrit Reuss. Met dank aan dhr. J. Buijse, directeur van het Legermuseum in Delft, voor het ter beschikking stellen van de collectie voor onderzoek en Margrit Reuss, restaurator, voor het uitvoeren van een inventarisatie naar de schadeverschijnselen van objecten gemaakt van en met rubber.

Deze pagina is voor het laatst bewerkt op 20 jun 2023 om 03:05.