Kalkmortel - gebruik

Introductie

In de huidige bouwpraktijk is het gebruik van cement de standaard. Dit in tegenstelling tot vroeger, toen kalk het standaard bindmiddel was. De afgelopen decennia is gebleken dat voor het herstel van in kalk opgetrokken metselwerk in de meeste gevallen het beste een op kalk gebaseerde mortel kan worden gebruikt. Het toepassen van kalkgebonden mortels vraagt echter om specifieke kennis en ervaring die niet altijd in voldoende mate aanwezig is. Deze brochure geeft beknopt informatie over kalkmortels en het gebruik daarvan.

Inleiding

Het bindmiddel kalk staat de laatste jaren weer in de belangstelling. De opleving van het gebruik komt voort uit de goede eigenschappen van kalk en uit het groeiend besef dat schade kan worden voorkomen door materialen te gebruiken die naadloos aansluiten bij hun omgeving. Materialen die voor herstel of conservering worden toegevoegd moeten compatibel zijn, dat wil zeggen verenigbaar met reeds aanwezige materialen en omstandigheden.

De meeste monumenten zijn opgemetseld met kalkgebonden mortels. Om die reden dient bij herstelwerkzaamheden het gebruik van kalk het uitgangspunt te zijn en moet worden gezocht naar een mortelsamenstelling die bij de situatie past. Er kunnen evenwel bijzondere situaties zijn waarin voor een ander bindmiddel, zoals cement, moet worden gekozen.

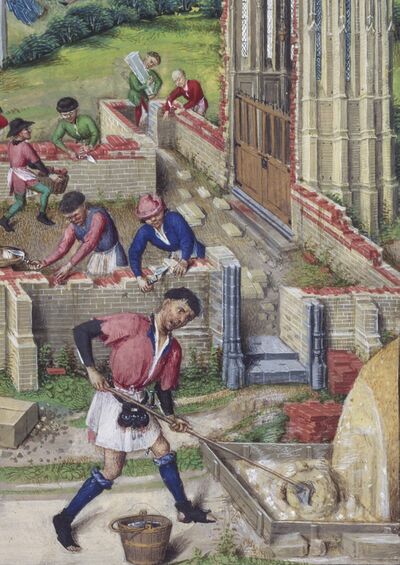

Een kalkmortel kan worden gebruikt om te metselen, te voegen en voor het bepleisteren van gevels, voor het exterieur en voor het interieur, voor zowel bouwdelen onder water als in de lucht. Echter, elke toepassing vraagt om een eigen kalkmortel met specifieke eigenschappen. Een (kalk)mortel is een mengsel van bindmiddel (kalk) en toeslagmateriaal. In de meeste gevallen bestaat het grootste deel van de mortel uit toeslagmateriaal; bij een metsel- en voegmortel is dat meestal zand. Ook kan toeslagmateriaal worden gebruikt dat met kalk reageert en zo een bijdrage levert aan de sterkte: zogenaamd puzzolaan, waarvan tras het bekendste voorbeeld is. Zie Afb. 1.

De eigenschappen van de mortel worden bepaald door de samenstelling: het type kalk, de soort toeslagstof(fen) en de onderlinge verhouding en korrelfijnheid van de componenten. Maar ook door de eigenschappen van de steen waar de mortel aan moet hechten en de zorgvuldigheid waarmee de mortel is bereid en verwerkt. Vaak wordt zowel de onverharde als de verharde toestand aangeduid met mortel. Om beide toestanden te onderscheiden wordt de plastische, onverharde hoedanigheid vaak specie genoemd. De eigenschappen van de mortel waarmee het werk wordt hersteld, moeten goed aansluiten bij de eigenschappen van de nog aanwezige mortel. Dat vereist kennis van zowel moderne als historische morteltechnologie. Informatie over mortelcomponenten die in het verleden zijn gebruikt en over historische benamingen zoals in oude bestekken voorkomen, is belangrijk. Een directe vertaling van een oud mortelrecept naar een nieuw recept is in de praktijk lastig. Door gewijzigde productietechnieken – optimalisering van branden en blussen van de kalk, minder verontreinigingen en fijnere maling – gedragen moderne producten, zoals steenkalk of tras, zich anders dan vroegere producten.

Alleen wanneer een metselaar, voeger of stukadoor over voldoende kennis beschikt van het verwerken van kalkmortels, zal een bevredigend resultaat worden bereikt. Sommige metselaars hebben bezwaar tegen het toepassen van kalkmortels, hoewel deze zeker zo goed verwerkbaar zijn als cementmortels. Dat kan komen doordat bepaalde kalkmortels vet of plakkerig aanvoelen. Het gebruik van kalk vraagt soms om gewenning.

Zie Afb. 3. en 4a-e.

Historische ontwikkeling van et gebruik van kalk

In Europa werd kalk als bindmiddel voor mortels waarschijnlijk voor het eerst gebruikt in Griekenland. Daar werd het rond 600 v.Chr. vooral gebruikt voor het afwerken van in klei of leem opgetrokken metselwerk. Pas later, in de periode 200-100 v.Chr. werd het ook gebruikt als metselmortel. De mortel had soms hydraulische eigenschappen doordat zand van vulkanische oorsprong of gemalen dakpanscherven werden gebruikt. De Grieken en later ook de Romeinen schijnen ook schelpen te hebben gebruikt als grondstof voor kalk. De Romeinen hebben het gebruik van kalk enorm ontwikkeld. Zo maakten zij met kalk een soort beton waarmee ze koepels en bogen bouwden.

Tijdens de Middeleeuwen vonden er geen wezenlijke veranderingen plaats in de ontwikkeling en het gebruik van kalk. Productnamen werden bepaald door de plaats van herkomst, de plaats waar het product werd vermalen of gekeurd en verhandeld. Dordrecht was een belangrijk handelscentrum voor kalk en tras. Luikse kalk werd beschouwd als een van de belangrijkste soorten steenkalk in Nederland en bleek geschikt voor alle soorten werk. Het werd vaak ongeblust, als kluitkalk, verhandeld en verscheept. Mortels met Dordtse tras en kalk worden ook wel ‘Dordtse cement’ genoemd.

Vanaf de 18de eeuw vindt er een omslag plaats. Men gaat bewust, deels omdat men minder afhankelijk wil zijn van de steeds duurder wordende tras, op zoek naar hydraulische componenten om waterhardende mortels te maken. Zo laat in 1783 Adriaan de Booy het zogenaamde ‘Amsterdams of Caziuscement’ patenteren en dit gebeurt ook in 1796 met het ‘Parkers of Roman cement’ uit Engeland. De term cement wordt in die tijd gebruikt voor hydraulische kalkmortels en voor puzzolanen. Roman cement werd vervaardigd door kalksteen met een hoog percentage kleimineralen te branden waardoor een natuurlijk hydraulische bindmiddel ontstond. Het heeft duidelijk overeenkomsten met het later ontwikkelde Portlandcement. In 1812 toonde Vicat aan dat de hydrauliciteit het gevolg is van het samen branden van kalk en bestanddelen van klei.

In de 19de eeuw wordt voor de uitvoering van waterbouwkundige werken nog steeds het meest gebruik gemaakt van kalk en tras. Joseph Aspdin, een metselaar uit Wakefield, krijgt in 1824 een octrooi op een cement die volgens hem zo hard werd als de steen van Portland. Zo ontstond Portlandcement. Vanaf het begin van de 20ste eeuw ontwikkelt het gebruik van Portlandcement zich sterk. Langzaam verdringt het gebruik van cement dat van kalk, met als belangrijkste reden dat met cement veel sneller kan worden gebouwd.

Zie Afb. 5. en 6.

De componenten van kalkmortels en hun eigenschappen

Kalk

Het bindmiddel kalk, verder kortweg kalk genoemd, kan worden gemaakt van kalksteen of van schelpen, die beide bestaan uit calciumcarbonaat. De eigenschappen van kalk worden bepaald door de samenstelling van de grondstof, het branden en de wijze van blussen. Kalk is onder te verdelen naar de wijze van uitharding: luchthardend of waterhardend, of naar de aard van de grondstof: kalksteen of schelpen. Luchthardende kalk wordt vaak luchtkalk genoemd en waterhardende kalk meestal hydraulische kalk of waterkalk.

Kalksteen of schelpen worden in een kalkoven bij een temperatuur tussen 900 en 1100 °C gebrand. Bij het branden wordt calciumcarbonaat (CaCO3 of Calciet) omgezet in calciumoxide (CaO, levende of ongebluste kalk). Door dit te laten reageren met water – het ‘blussen’ van kalk – ontstaat calciumhydroxide (Ca(OH)2, kalkhydraat, portlandiet of gebluste kalk). Het calciumhydroxide – het feitelijke bindmiddel – kan reageren met kooldioxide (CO2) uit de lucht tot calciumcarbonaat (kalksteen). Daarmee is de zogenaamde kalkcyclus rond.

Steenkalk

De eigenschappen van de kalksteen bepalen in sterke mate de eigenschappen van de daaruit vervaardigde steenkalk. Steenkalk, gebrand van een zuivere kalksteen, heeft luchthardende eigenschappen. Men noemt dat vette kalk. Onzuivere kalksteen, met kleiachtige elementen of organische componenten, geeft een zogenaamde magere kalk met waterhardende (hydraulische) eigenschappen.

Schelpkalk

Zuivere schelpkalk heeft luchthardende eigenschappen. Schelpkalk kan soms licht hydraulische eigenschappen hebben doordat het schelpenmengsel dat wordt gebrand niet alleen uit schelpen bestaat, maar ook uit zand van de zeebodem dat tijdens de winning is meegekomen.

Zowel zuivere kalksteen als schelpen bestaan chemisch gezien uit calciumcarbonaat. Steenkalk gemaakt van zuivere kalksteen en zuivere schelpkalk gedragen zich daardoor in de praktijk grotendeels hetzelfde. Over de exacte verschillen bestaat al sinds mensenheugenis discussie. Verwarrend is dat in de praktijk een kalk die heel fijn is gemalen ook wel wordt aangeduid als vette kalk. Dat komt omdat het tussen de vingers vettig aanvoelt. Vet zegt in dit geval niks over het karakter, lucht- of waterhardend, van het bindmiddel. Het zegt wel iets over het watervasthoudende vermogen. Dat zal bij zeer fijn kalkpoeder hoog zijn. Luchthardende kalk(mortel) verhardt door de reactie van het bindmiddel (calciumhydroxide) met kooldioxide (CO2) uit de lucht. Bij deze reactie, waarbij ook water nodig is, wordt calciumcarbonaat (kalksteen) gevormd. Dit proces van verharding heet carbonatatie. De verharding kan alleen plaatsvinden wanneer in de poriën van de mortel (specie) zowel water als lucht aanwezig is. Wanneer onvoldoende kooldioxide kan binnendringen, stopt de reactie totdat de mortel weer voldoende droog is. Waterhardend (hydraulisch) wil zeggen dat verharding optreedt door de reactie van het bindmiddel met water. Daarbij worden verhardende gels gevormd. Dit proces van verharding heet hydratatie. Voor de verharding is geen lucht nodig en het proces kan dus plaatsvinden wanneer de mortel zich onder water bevindt. Carbonatatie is een veel trager proces dan hydratatie.

Puzzolaan

Puzzolanen zijn poedervormige stoffen die als toeslagmateriaal voor mortels kunnen worden gebruikt. Ze leveren in combinatie met kalk een bijdrage aan de sterkte en de waterdichtheid van een mortel. Een puzzolaan geeft aan specie hydraulische eigenschappen en gedraagt zich, samen met kalk, als een hydraulisch bindmiddel: bij verharding worden ook gels gevormd. Zonder kalk gedraagt het zich als inert (niet reagerend) toeslagmateriaal. Afhankelijk van de grondstof die voor de productie wordt gebruikt zijn puzzolanen onder te verdelen in natuurlijke en synthetische.

Natuurlijke puzzolanen

Natuurlijke puzzolanen bestaan uit gemalen steen of aardachtige materialen die van vulkanische oorsprong zijn. De bekendste soort in Nederland is tras: gemalen tufsteen uit de Duitse Eifel. Een van oudsher bekend en gewaardeerd product is de zogenaamde ‘Dordtse tras’. Deze werd vervaardigd uit tufsteen uit de streek van Andernach in Duitsland, die via de Rijn naar Nederland kwam en in Dordrecht werd verhandeld.

Synthetische puzzolanen

Synthetische puzzolanen bestaan uit gemalen gebakken materialen, zoals klei en kolenas. Vanaf de 18de eeuw wordt een aantal verschillende benamingen gebruikt voor synthetische puzzolanen gebaseerd op gebakken klei. Een algemene naam voor een product op basis van gebrande klei – vaak redelijk doorbakken metselstenen of dakpannen – is ‘Brikkemeel’. Een van oudsher bekend product dat tussen 1783 en 1840 is toegepast, is het ‘Amsterdams’ of ‘Caziuscement’: een roodachtig poeder dat werd gemaakt uit gebakken klei uit het IJ. In het verleden werden ook gemalen steenkoolsintels gebruikt. Een voorbeeld hiervan is Doornikse as: as van steenkolen uit Doornikse kalkovens vermengd met fijngestampte gebrande kalksteen.

Traskalk

Zogenaamde traskalk ontstaat door tufsteen (tras) en kalk te mengen en fijn te malen. In het algemeen bestaat de ene helft van het volume uit kalk en de andere helft uit tras.

Verschillen tussen vroegere en huidige mortelcomponenten (kalk en puzzolanen)

Door de ontwikkeling van de maal- en zeeftechnieken zijn de huidige tras en kalkpoeders veel fijner gemalen dan producten van voor de 19de eeuw. Hoe fijner het poeder des te groter het reactieve oppervlak. Door verbeterde productieprocessen zijn de huidige producten ook veel zuiverder. Door de veranderingen hebben de huidige producten een aanzienlijk sterkere werking. Dit is van grote invloed op de mengverhouding van mortelcomponenten. Zo werden in de 18de eeuw mortels gebruikt met 2 delen kalk en 1 deel zand, terwijl nu voor dezelfde toepassing 1 deel kalk en 2 delen zand worden gebruikt. Bij veel historische kalkmortels fungeert slechts een deel van de kalk als bindmiddel, het andere deel fungeert als toeslagstof.

Zie Afb. 7., 8. en 9.

Zand

Zand vormt de basis van bijna elke mortel. De eigenschappen, met name de korrelgrootteverdeling, zijn heel bepalend voor het gedrag van de specie tijdens de verwerking en de uiteindelijke mortel in het bouwwerk. De korrelgrootteverdeling is de verhouding tussen de verschillende korrelformaten die in het zand voorkomen. De korrelgrootteverdeling, de mate van afronding en de mineralogische samenstelling van zand zijn bepaald door de transporten afzettingsomstandigheden. De samenstelling is bepalend voor de kleur van het zand en dat is weer van invloed op de kleur van de mortel.

Zand bestaat uit losse korreltjes van mineralen, zoals kwarts en gesteenten. Zand kan goed of slecht gesorteerd zijn; onder goed gesorteerd zand verstaan we zand waarvan alle korreltjes ongeveer even groot zijn: het zand heet ‘gelijkkorrelig’. Er kan een aantal soorten zand worden onderscheiden: duinzand (fijnkorrelig, goed gesorteerd en slecht tot matig afgeronde korrels); rivierzand (goed tot matig gesorteerd, sterk afgeronde korrels met een glad gepolijst oppervlak); zand dat door stuwend ijs is afgezet (slecht gesorteerd en slecht afgerond). Dit laatste werd vroeger wel bergzand genoemd, tegenwoordig bedoelt men daar fijngemalen donker gekleurd gesteente uit Duitsland mee.

Bergzand heeft een donkere kleur en geeft mortel een geelachtige kleur, rivierzand geeft een grijze kleur en zilverzand een hele lichte kleur.

In de rot gezette kalk

Het in de rot zetten van kalk, ook wel putten of inkuilen genoemd, is een bijzondere vorm van ‘nat blussen’. Dit wil zeggen dat de gebrande kalk wordt geblust met een overmaat aan water. Hierbij ontstaat een kalkdeeg in plaats van een droog kalkpoeder. Bij het ‘droog blussen’ van kalk, waarbij precies genoeg water wordt gebruikt om alle gebrande kalk om ze zetten in gebluste kalk, ontstaat een droog kalkpoeder. Bij het in de rot zetten van kalk laat men de ongebluste kalk zeer lange tijd, variërend van enkele maanden tot vele jaren, in een overmaat aan water liggen. Door deze werkwijze ontstaat een zeer fijn en homogeen kalkdeeg, de kalkhydroxide kristallen die ontstaan zijn fijner en meer plaatvormig. Hierdoor neemt het vermogen om water vast te houden toe en daarmee de verwerkbaarheid. Vroeger was een belangrijke reden voor het in de rot zetten het bewerkstelligen van een volledig blusproces. Ongebluste delen kalk konden als ‘nablussers’ in het werk, met name pleister en voegwerk, schade veroorzaken. Ten minste vanaf de 18de eeuw bestaat er discussie over het effect en noodzaak van het rotten van kalk. Op dit moment wordt verondersteld dat voor metsel- en voegwerk met de huidige typen kalk het rotten geen wezenlijke bijdrage meer levert aan de kwaliteit. Voor bepaalde toepassingen, zoals sierstucwerk en fijn voegwerk, kan het een positief effect hebben. In de rot zetten heeft alleen zin bij luchthardende kalk. Hydraulische kalk zou zijn waterhardende eigenschappen verliezen en daarmee een deel van zijn (uithardende) werking.

Zie Afb. 10.

Zoutuitbloei op in goede staat verkerend 19de-eeuws kalkvoegwerk. Door de open structuur van de kalkmortel kunnen vocht en zouten vrij naar buiten treden zonder dat daarbij schade ontstaat. (foto Erik Jan Brans)

Eigenschappen van kalkmortels

Kalkmortels hebben een aantal opvallend gunstige eigenschappen. Vermeldenswaardig zijn de relatief hoge elasticiteit en vervormingscapaciteit. Bouwwerken die zijn gemetseld in kalkmortel kunnen vervormingen opnemen zonder dat zichtbare scheuren ontstaan en de samenhang verloren gaat. Deze eigenschap wordt versterkt door een andere goede eigenschap van met name vette kalkmortels (zie hierna), namelijk het zogenaamde zelfherstellend vermogen. Nog niet gecarbonateerde luchtkalk is oplosbaar in water en kan daardoor in het metselwerk worden verplaatst. Het bindmiddel kan worden afgezet in scheuren waar het onder invloed van CO2 uit de lucht verhardt tot kalksteen. Vooral bij zwaardere bouwdelen is de kern van het metselwerk vrijwel nooit volledig gecarbonateerd.

Ook ten aanzien van vochttransport heeft kalk gunstige eigenschappen. Dankzij de open poriestructuur van met name luchtkalk is de waterdampdoorlaatbaarheid groot. Ter vergelijking: de waterdampdoorlaatbaarheid van een luchtkalk-zand mortel (1:3) is in vergelijking met een cementzand mortel (1:4) ruim twee keer zo hoog. Niet alleen de verharde mortel, maar ook de kalkspecie heeft goede eigenschappen. Doordat het kalkhydraat (het bindmiddel van de mortel) bestaat uit zeer fijne deeltjes houdt de specie het mortelwater goed vast waardoor het niet uitzakt.

Vette of schrale mortel

Afhankelijk van de hoeveelheid bindmiddel ten opzichte van de hoeveelheid zand, spreekt men van vette of schrale specie (of mortel). Een vette specie bevat relatief veel bindmiddel waardoor alle zandkorrels volledig omhuld zijn met een mengsel van kalk en water. Een vette mortel bevat weinig open poriën. Een schrale specie bevat weinig bindmiddel en vormt een mortel met veel open poriën. Een open structuur bevordert het water- en zoutdoorlatend vermogen van de mortel.

De hoeveelheid open poriën in een mortel wordt ook bepaald door de korrelgrootteverdeling van het zand. Kleine zandkorrels vullen namelijk de poriën op tussen grote zandkorrels. Een mortel met slecht gesorteerd zand (verschillende korrelgrootte) gedraagt zich bij een bepaalde hoeveelheid bindmiddel vetter (en is dichter) dan een mortel met goed gesorteerd zand (gelijkkorrelig). Vette en schrale mortel mogen niet worden verward met vette en magere kalk.

Het gebruik van kalkmortels in de praktijk

Bij het toepassen van kalkmortel gaat het enerzijds om de keuze van een passende mortelsamenstelling en anderzijds om de juiste verwerkingswijze van de mortel.

De samenstelling van de mortel en de daarmee samenhangende eigenschappen moeten aansluiten bij de toepassing. De vereiste morteleigenschappen zijn onder meer afhankelijk van de steen die ermee verwerkt wordt, eventueel aanwezige mortel en de condities, bijvoorbeeld de vochtigheid in en rond het te herstellen bouwdeel. De wijze waarop de specie moet worden verwerkt is afhankelijk van de eigenschappen van de mortel, van de steen en de omgevingscondities.

Mortelsamenstelling en vereiste eigenschappen De samenstelling wordt in de eerste plaats bepaald door de wijze waarop de harding kan plaatsvinden. Werk dat continu in contact met water staat of waterdicht moet zijn, zoals een trasraam, funderingen of kademuren, vereist een (sterk) hydraulische mortel. Voor werk dat afwisselend droog en vochtig is, mechanisch is belast en/of een sterke regenbelasting kent, zoals sommige buitengevels, kan men een (licht) hydraulische mortel kiezen. Voor opgaand metselwerk dat meestal droog is, zoals binnenmuurwerk en gewelven, is een luchtkalk geschikt. Voor een hydraulische mortel kan als bindmiddel voor een hydraulische steenkalk worden gekozen, een luchthardende steen- of schelpkalk met toevoeging van tras (puzzolaan) of een combinatie van kalk en cement (een zogenaamde bastaardmortel). Een hydraulische (kalk)mortel heeft doorgaans een grotere mechanische sterkte en een grotere hechting dan een niet-hydraulische mortel. Een puzzolaan zorgt voor een sterkere hechting van de mortel aan de steen. Traskalkmortels hebben in het algemeen een samenstelling waarbij tras en kalk in gelijke volumeverhouding aanwezig zijn. Het volume tras moet niet groter zijn dan het volume luchtkalk en het volume zand niet groter dan drie maal het volume kalk plus tras. Een veel voorkomende verhouding is: een volumedeel kalk, een deel tras en vijf delen zand.

In het algemeen geldt dat de eigenschappen van de mortel zowel wat vochtgedrag als mechanisch gedrag betreft moeten aansluiten bij de eigenschappen van de steen en/of aanwezige mortel. Dus bij harde stenen een harde mortel en bij zachte stenen een zachte mortel. Een harde steen kan echter ook worden verwerkt met een zachte, meer flexibele mortel. In situaties waarbij kleine vervormingen op kunnen treden en waarbij toch, vanwege vochtbelasting, met een hardere steen moet worden gewerkt, zal het de duurzaamheid vergroten.

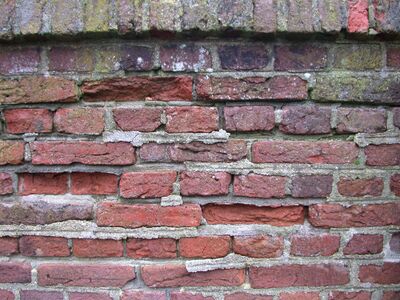

Zie Afb. 12a en b. en 13.

In metselwerk vindt continu vochttransport plaats via poriën. De hoeveelheid vocht die kan worden getransporteerd van het ene naar het andere materiaal wordt bepaald door de mate waarin de poriestructuur van het ene materiaal aansluit op dat van het andere materiaal. Wanneer deze aansluiting slecht is, kan het vochttransport worden belemmerd en kan opeenhoping van vocht ontstaan. Dat kan bijvoorbeeld leiden tot vorst- en/of zoutschade. Zo treedt regelmatig schade op bij gevels die zijn opgemetseld met kalkmortel en gevoegd met cementmortel. De poriestructuur van de mortel en daarmee de mogelijkheden voor vochtransport wordt in belangrijke mate bepaald door de samenstelling. Zo vormt in het algemeen een schrale specie en/of een specie met goed gesorteerd zand een structuur met relatief veel open poriën.

Mortels die voor het herstel van metselwerk worden gebruikt moeten wat sterkte en hardheid betreft zoveel mogelijk aansluiten bij de reeds aanwezige materialen. Grote verschillen in sterkte en hardheid kunnen tot schade leiden. Zo kan een harde cementvoeg niet de eventuele vervormingen volgen van de in kalkmortel gemetselde gevel. Ook kunnen scheuren ontstaan door inboetwerk met een te harde cementgebonden mortel. De sterkte en hardheid van de mortel vloeien voort uit de samenstelling, bepalend zijn bijvoorbeeld het type bindmiddel en de verhouding tussen bindmiddel en zand. Veel monumenten bevatten bouwschadelijke zouten. Waarneer deze zich ‘vrij’ door de mortel kunnen verplaatsen en geen opeenhoping achter het materiaal ontstaat, is de kans op schade het kleinst. De aanwezigheid van sulfaat kan met componenten uit hydraulische bindmiddelen (zoals hydraulische kalk en cement) en in mindere mate uit traskalkmortel, leiden tot zwellende verbindingen zoals ettringiet en thaumasiet. Ettringiet kan ontstaan wanneer veel water aanwezig is en aluminaat. Aluminaat kan afkomstig zijn van cement en mogelijk ook van puzzolanen zoals tras. De meeste witte cementen bevatten veel aluminaat en gebruik geeft daardoor een groter risico op schade. De aanwezigheid van sulfaten is dus bepalend voor de keuze van het bindmiddel. Schade kan voorkomen worden door sulfaatbestendige bindmiddelen te gebruiken zoals hoogovencement, portlandcement met laag C3A-gehalte of luchtkalk.

Vooronderzoek

Om de samenstelling en structuur van aanwezige materialen te bepalen of om vast te stellen of er verbindingen aanwezig zijn die op termijn schade kunnen geven, kan vooronderzoek noodzakelijk zijn. Gegevens over de aanwezige materialen kan men verkrijgen door objectgebonden informatiebronnen, zoals het bestek, te bestuderen. Wanneer dat niet beschikbaar is, zal praktisch onderzoek uitgevoerd moeten worden. Gedetailleerde informatie over de samenstelling van een mortel (zoals type bindmiddel, aard toeslagstoffen, mengverhouding), fysische eigenschappen (zoals porositeit, sterkte en vochttransport) en eventuele schadeprocessen vereisen meestal laboratoriumonderzoek waarvoor monsters van het metselwerk moeten worden genomen.

Zie Afb. 14. en 15.

De verwerking van kalkspecie

De verwerking van de specie moet naadloos aansluiten bij de eigenschappen van de mortel. Ondanks dat de verwerking van kalkmortels, en zeker die van hydraulische mortels, deels hetzelfde is als van cementmortels, zijn er een aantal wezenlijke verschillen. De belangrijkste verschillen ontstaan doordat een kalkmortel aanzienlijk meer tijd nodig heeft om voldoende sterkte te ontwikkelen, de verwerking is daardoor kritischer. De tragere uitharding leidt ertoe dat omgevingsfactoren zoals temperatuur, wind, regen en zon, een grotere rol spelen. Om problemen zoals verbranden, bevriezen en uitspoelen te voorkomen, is een goede voor- en nazorg van essentieel belang (Lees Voorbereiding, planning en nazorg).

Verbranden

Verbranden is het verschijnsel waarbij de verhardingsreactie niet volledig kan optreden door een gebrek aan water. Gevolg is dat de mortel onvoldoende samenhang heeft en in een extreem geval uit los zand lijkt te bestaan. Een tekort aan water in de specie ontstaat doordat te veel water aan de specie wordt onttrokken door de (bak)steen of doordat het mortelwater aan het oppervlak verdampt. Een hydraulische kalkmortel is gevoeliger voor verbranden dan een luchthardende kalk, waarbij een (hydraulische) traskalkmortel het meest gevoelig is. Met name bij voegwerk komt schade door verbranden regelmatig voor.

Bevriezen

Wanneer water in de poriën van de mortel bevriest en uitzet kunnen hoge inwendige (druk)spanningen ontstaan. Als de mortel nog niet sterk genoeg is om deze spanningen op te nemen, zal de samenhang verloren gaan.

Nog niet volledig uitgeharde mortels zijn zwak en daardoor gevoelig voor vorstschade. Hoe meer luchthardende kalk een mortel bevat en de verharding wordt bepaald door carbonatatie, des te gevoeliger is de mortel voor vorstschade. Enerzijds omdat carbonatatie een traag proces is en de mortel dus relatief lang weinig (druk)krachten kan opnemen en anderzijds omdat het watervasthoudend vermogen groter is dan van andere morteltypen.

Uitspoelen van bindmiddel

Wanneer specie, vooral luchtkalk, kort na het aanbrengen wordt blootgesteld aan een grote hoeveelheid water, kan het bindmiddel dat nog niet is gecarbonateerd uitspoelen.

Voorbereiding, planning en nazorg

Door een goede voorbereiding en planning kunnen bovengenoemde problemen worden voorkomen. De gevel of de te verwerken stenen moeten goed vochtig zijn zodat niet te veel water uit de specie wordt opgezogen. Bij aanvang van het werk moeten de stenen en/of de gevel worden bevochtigd door deze de dag of dagen ervoor te besproeien met water. De steen mag niet te droog zijn maar ook niet te nat: er mag geen waterfilm op de stenen aanwezig zijn. Vorstschade kan worden vermeden door niet in periodes te werken waarin vorst kan voorkomen. Voor een luchthardende mortel geldt dat deze enige maanden voor de mogelijke vorstperiode niet meer verwerkt moet worden, tenzij zeer goed beschermd tegen nat en, zolang de mortel niet droog is, tegen bevriezen. Een hydraulische kalkmortel verhardt sneller en is daardoor iets minder gevoelig, maar toch moet ook deze de eerste weken vorstvrij blijven. Mortels die gebaseerd zijn op zeer fijn zand zijn gevoeliger voor vorstschade dan mortels op basis van grof zand. Ook na het werk kan het nodig zijn de mortel vochtig te houden door met water te nevelen. Let op: te veel water kan er toe leiden dat kalk uitspoelt. Een aanvullende maatregel om te voorkomen dat mortel verbrandt door wind of zon of juist door regen uitspoelt, is het met zeilen afdekken van het werk.

Hedendaagse bouwpraktijk

In de praktijk wordt de laatste jaren veel gebruikgemaakt van kant-en-klare voorgemengde mortels die zowel bindmiddel als toeslagstof bevatten. Een groot voordeel van dergelijke mortels is dat ze een constante kwaliteit hebben en gemakkelijker te verwerken zijn. Soms bevatten ze ook stoffen, zoals luchtbelvormers, die de verwerkbaarheid bevorderen. Nadelen zijn dat soms te snel naar dergelijke standaardproducten wordt gegrepen waardoor de samenstelling niet optimaal aansluit bij de omstandigheden, en de hogere aanschafprijs.

Zie Afb. 16 en 17.

Literatuur

- Balen, K. van, Bommel, A.J. van, Hees, R.P.J. van et al., Kalkboek, het gebruik van kalk als bindmiddel voor metsel- en voegmortels in verleden en heden, Rijksdienst voor de Monumentenzorg, Zeist 2003

Zie ook

Artikelenkalkmortel, monumenten, restauratie

Specialist(en)

Deze pagina is voor het laatst bewerkt op 7 apr 2023 om 15:56.