Glas in gebouwen - soorten glazen bouwelementen

Introductie

Glas is binnen de architectuur regelmatig toegepast in een andere vorm of soort dan vlakglas, met name vanaf het eind van de 19de eeuw. Bijvoorbeeld vloertegels die voor meer licht in kelders zorgen en bouwstenen waarmee je hele muren kan metselen. Het merendeel van dit glas is semi-transparant en wordt gegoten, geblazen of geperst en eventueel op maat gekapt. Enkele soorten worden hieronder beschreven en zijn samengevat in een overzichtelijke tabel.

Glastegels

De terminologie is niet eenduidig als het gaat over (enkelwandige) glazen bouwstenen. Over het algemeen noemen we een massieve uitvoering van minder dan 50 millimeter dik een glastegel. Er zijn (semi-)transparante tegels, waarbij licht wordt doorgelaten, en niet-transparante tegels die op een ondergrond worden bevestigd. In dit gedeelte van het artikel worden deze verschillende vormen toegelicht.

Prismaglas

Maakwijze: Gegoten; geperst; gekapt

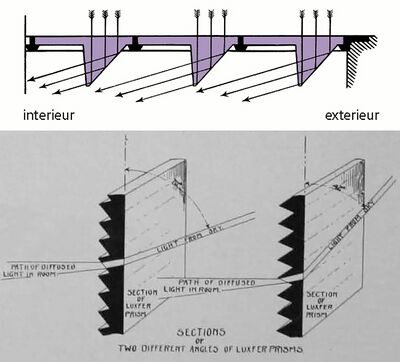

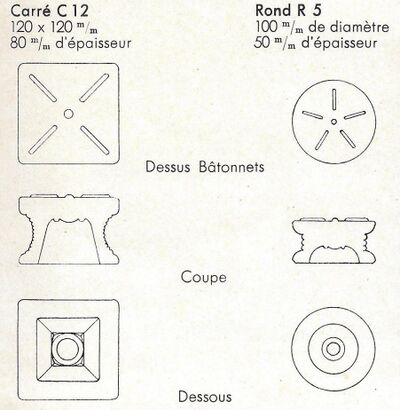

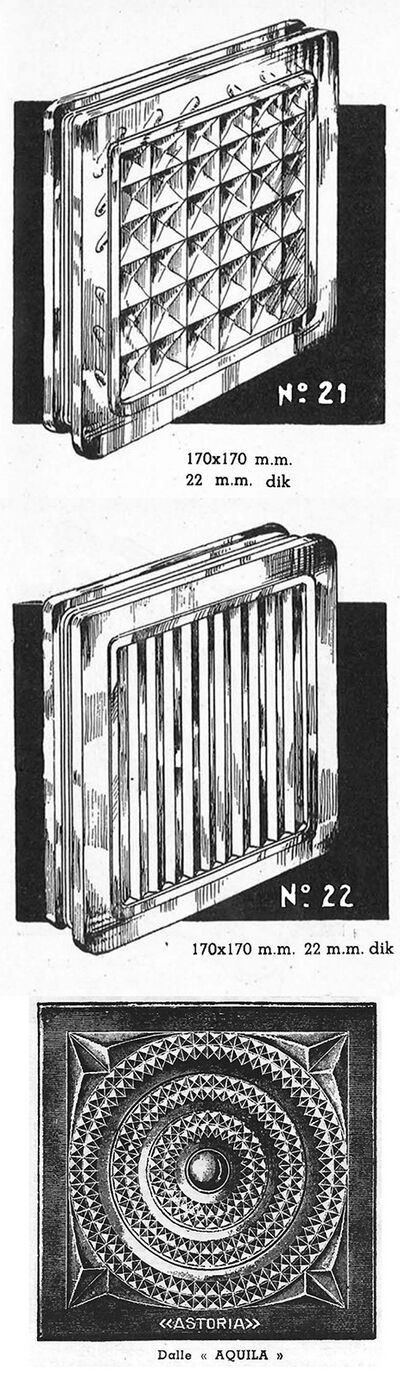

Prismaglas wordt gebruikt om daglicht ver en verspreid in een ruimte te brengen. Licht dat door de vlakke zijde van het prismaglas komt, wordt aan de andere zijde van het glas in een bepaalde richting gestuurd door breking en interne reflectie in de prismavormige ribben of uitsteeksels. Zie Afb. 1. Men giet of perst de massieve tegels in mallen of in de vorm van platen. Ook kunnen er stukjes worden afgehakt (ook wel: gekapt) van een blok glas van maximaal 5 centimeter dik, waardoor facetten ontstaan. Geperste voorwerpen hebben geen scherpe randen en lijnen, vergeleken met geslepen objecten. Er is een enorme variëteit in de ontwerpen en afmetingen van prismaglas. De tegels kunnen vierkant, rechthoekig, driehoekig of rond zijn. De vlakke zijde kan een geometrisch ontwerp bevatten, de andere zijde prismatische ribben, recht of cirkelvormig, en/of piramidevormen. Afmetingen komen voor van 5 tot 34 centimeter in de breedte en lengte, met diktes van 2 tot 11 centimeter. Prismaglas is meestal blank, maar er zijn ook gekleurde varianten.

Eind 17de eeuw gebruikte men glazen prisma’s om zonder brandbare stoffen betere lichttoetreding onder het scheepsdek te verkrijgen. Vanaf de tweede helft van de 19de eeuw werd deze toepassing naar land gebracht. Men plaatste glastegels met een prisma aan de onderzijde in stoepen, om onderliggende kelders en souterrains te verlichten. Zie Afb. 2. Deze prisma’s zorgen ervoor dat het van boven invallende licht ongeveer horizontaal wordt uitgestraald. Een tegel met een verdiepte onderzijde met gebogen randen, in plaats van een uitspringend stuk glas, noemt men ook wel een glas-beton-tegel (zie Afb. 3). Prismategels, ook wel kristaltegels genoemd, zijn een vorm van enkelwandige bouwstenen. Deze tegels kunnen ook verticaal of onder een hoek worden toegepast, bijvoorbeeld in wandopeningen, luifels of plafonds. Omdat daar niet zo’n groot draagvermogen nodig is als bij een beloopbaar vlak, hebben die tegels vaak een iets andere vorm en ontwerp (zie Afb. 4). Ruimtes met weinig daglicht, zoals aan nauwe stegen, binnenplaatsen, in winkels, warenhuizen en werkplaatsen, worden zo beter verlicht.

Aangezien de glastegels aan één zijde relatief vlak zijn en driedimensionaal aan de andere zijde, kunnen ze op twee manieren geplaatst worden: met de prismavormen aan de exterieurzijde of aan de interieurzijde. Uitspringende delen aan de buitenzijde zorgen voor een gerichter verloop van het licht in de ruimte, terwijl het licht meer in de gehele ruimte verstrooid wordt wanneer de prismavormen aan de binnenzijde zitten. Zowel het beloopbare als het verticaal geplaatste prismaglas wordt bevestigd in een raamwerk met profielen van zink, koper of (giet)ijzer, waarbij het ijzer omringd kan zijn door beton.

Prismaglas werd door vele fabrikanten gemaakt. Eén van de bekendste is de zeer succesvolle Amerikaanse onderneming Luxfer, die in 1896 ontstond en waar met wiskundige precisie vele soorten, maten en vormen prismategels werden ontworpen. Anderen zijn onder meer Hayward Brothers, Siemens, Martin, Daylight Prism Company, Cristalleries Val St. Lambert, Vera-Lux (Glasfabriek Leerdam, verhandeld via Emile Sanders) en Gaston Blanpain-Massonet. Soms kan je prismaglas identificeren doordat de naam van de firma of het type in het glas of in het omringende raamwerk is opgenomen.

Prismaglas is voornamelijk in stoepen en gebouwen toegepast vanaf 1871 tot de jaren 1930. Het gebruik van prismaglas verminderde door diens gevoeligheid voor schade, de intensieve installatieprocedure, het regelmatig vereiste onderhoud, de wijdverbreide intrede van elektrische verlichting en de introductie van gehard en gelaagd glas. Later in de 20ste eeuw werd prismaglas nog wel als decoratie gebruikt.

Een groot probleem bij prismaglas is de gevoeligheid voor schade. Door condensatie aan de onderzijde van kelderlichten kan hun ijzeren frame gaan roesten en uitzetten, waardoor het glas kan barsten. De uitzetting van glas is anders dan die van beton en metaal, waardoor bij temperatuurwisselingen interne spanning ontstaat in het glas. Dergelijke spanning kan ook optreden als het glas tijdens de productie niet langzaam genoeg is afgekoeld. Zulke spanningen kunnen resulteren in het barsten en afschilferen van de glastegels. De driedimensionale vorm van de prisma’s en ribben vergen ook regelmatig onderhoud: doordat vuil makkelijk blijft liggen, kan het glas verdonkeren.

De meerderheid van de ontwerpen van prismaglas wordt niet meer geproduceerd. Constructieve problemen met het frame zijn veelal goed te herstellen. Bij materiaalverlies is het van belang om afgesprongen stukken te bewaren, omdat deze over het algemeen kunnen worden gelijmd. De massieve en relatief eenvoudige vorm van prismaglas zorgt er ook voor er mallen gemaakt kunnen worden van oude voorbeelden of naar aanleiding van patenten. Op die manier kunnen gespecialiseerde bedrijven prismaglas bijmaken ter vervanging.

Dallen

Maakwijze: Gegoten; gekapt

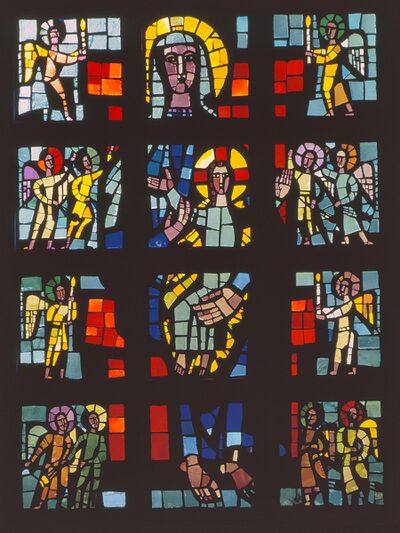

Dallen zijn in een mal gegoten, massieve vierkante transparante glastegels van 2 tot 3 centimeter dik met afmetingen van 10 x 10 centimeter tot 30 x 30 centimeter. De tegels kunnen zowel blank zijn, als door-en-door gekleurd. De term ‘dallen’ werd soms ook gegeven aan spiegelglas van 8-30 centimeter dik, voornamelijk in de periode vóór de introductie van floatglas. In de 6de en 7de eeuw werden gehakte stukken van dallen in steen of klei gevat om vensters in kerken te vullen. Rond 1960 werden blanke tegels in hun geheel verwerkt in metalen ramen. Het meest bekend zijn de dallen echter van hun toepassing in glas-in-beton en in glas-in-epoxy, zie Afb. 6. Deze kunstvorm beleefde hoogtijdagen in (semi-)openbare gebouwen van 1945 tot 1965. Men kapt hierbij de tegels op maat en neemt de stukken op in een bekisting, die wordt volgestort met betonspecie na wapening, of met het sterkere en lichtere epoxyhars zonder bewapening.

Doordat het beton en diens wapening na verloop van tijd degradeert, lijdt het glas vaak onder een complexe vorm van driedimensionale scheurvorming en afschilfering. Als tijdelijke oplossing kunnen kleine schades en scheuren meestal ter plekke worden gerepareerd door epoxy of mortel te injecteren. Het aanbrengen van buitenvoorzetramen kan helpen om de levensduur van glas-in-beton en glas-in-epoxy te verlengen. Indien aangetaste panelen vervangen dienen te worden, kan het glas soms worden hergebruikt. Dallen zijn nog steeds te koop in vele kleuren.

Aangezien de term ‘dalle de verre’ strikt genomen alleen de glastegel aanduidt, dient het gebruik van dit begrip vermeden te worden als synoniem voor de overkoepelende techniek van glas-in-beton of glas-in-epoxy.

Wand- en vloertegels

Maakwijze: Gegoten; geperst

Glas wordt ook in een niet-transparante variant op wanden en vloeren gebruikt. Je kunt namelijk tegels maken door glas uit de oven te scheppen en in een vorm te gieten. Een grotere en snellere productie is mogelijk door de benodigde hoeveelheid glas uit de oven tussen automatische, hydraulische persen te vormen, desgewenst met ingedrukte figuren. Het resultaat is semi- tot niet-transparant bruutglas. Ondoorzichtigheid kan ook ontstaan door het glas gedurende langere tijd rond de smelttemperatuur te houden en langzaam af te koelen. Na beide productiemethodes is het nodig om het glas uit te gloeien om ongewenste spanningen te verwijderen. Zo kunnen vele vormen en diktes van tegels worden gemaakt. Gebruikte afmetingen voor vloertegels zijn een dikte van 2 tot 4 centimeter en afmetingen van 30 x 80 centimeter. Wandtegels zijn over het algemeen dunner.

Wandtegels van gekleurd en niet-transparant glas dienen in de eerste helft van de 20ste eeuw ter versiering, zowel binnenshuis als buitenshuis. Glazen tegels zijn ook zuurvast, en daarom paste men in de jaren 1920 en 1930 ze regelmatig toe op wanden en vloeren in laboratoria en fabrieken. Onder de naam ‘muur-opalijn’ werden deze tegels met asfalt op de muur bevestigd. Stalen raamwerken met beloopbare eenvoudige glazen vloertegels zorgden rond 1920 voor het verlichten van tunnels en kelders. De transparante versie kan echter snel glad worden. Een gestructureerd oppervlak geeft minder problemen, maar doordat deze tegels semi-transparant zijn, komt er vaak te weinig licht in de onderliggende ruimtes. Daarvoor werd meestal prismaglas toegepast. Graniver is een gekleurde, niet-transparante glassoort, ook wel glasgraniet of steenglas genoemd, zie Afb. 5. Men maakt het door gemalen glas, zand en hulpstoffen te verhitten tot een temperatuur waarbij het glas smelt, maar het zand niet. Graniver werd van 1921 tot 1940 geproduceerd door de glasfabriek Leerdam voor onder andere geperste wand-, vloer- en mozaïektoepassingen.

Glazen tegels zijn zeer gevoelig voor slijtage, breuk en afschilferen. Daardoor zijn dergelijke tegels soms maar kort in productie geweest, of zijn ze in de loop der tijd vervangen door betere materialen. Voorbeelden in gebouwen of in de openbare ruimte zijn daarom zeldzaam.

Alle hierboven beschreven gegoten of geperste glazen wand- en vloertegels zijn op dit moment niet of nauwelijks in de handel te verkrijgen. Het opnieuw vervaardigen in een glasstudio of -fabriek is soms mogelijk. Voor kleine hoeveelheden is het maken van een mal van het oorspronkelijke glas een (arbeidsintensief) alternatief, om daarmee een imitatie in glas of kunststof te maken.

Glasmozaïek

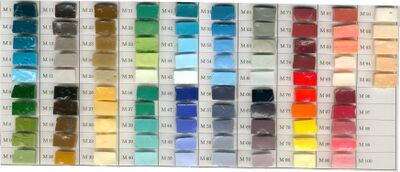

Maakwijze: Gegoten; gekapt

Smalti is glas dat door-en-door gekleurd is, niet-transparant is en in de vorm van een schijf of tegel van ongeveer 1 centimeter dik wordt geperst. Na een uitgloeibehandeling kan het afgekoelde glas in rechthoekige of vierkante stukjes worden gebroken: tesserae. Door de relatief hoge concentratie loodoxide is het glas ook makkelijk te snijden. De afgebroken zijde van deze stukjes heeft de helderste kleur en die gebruikt men daarom om het bovenste oppervlak van mozaïek te vormen. Glasmozaïek wordt voornamelijk als wandversiering toegepast, maar ook in (terrazzo)vloeren spelen glazen tesserae een rol.

Vanaf de 15de eeuw wordt smalti in Murano, Italië gemaakt. Eind 19de eeuw kwam dit ook op de markt in Nederland. In met name woningen van eind 19de en begin 20ste eeuw kun je glasmozaïek tegenkomen. In de architectuur van de jaren 1950 en 1960 maakte men ook mozaïek van kleine, vierkante glazen steentjes met een gladde bovenzijde en een geribbelde onderzijde voor betere hechting. De steentjes zijn meestal 10 x 10 millimeter of 20 x 20 millimeter groot, met een dikte van ongeveer 4 millimeter. Ze komen onder meer uit Italië, China en Mexico.

Smalti en glassteentjes zijn nog steeds in vele kleuren verkrijgbaar.

Een andere decoratieve vorm waarbij stukken glas worden gebruikt, is het zogenoemde vermurail (of verre muraille, of muurglas). Glazeniers uit met name Noord-Brabant en Limburg beschilderden hierbij opaline met grisaille, zie Afb. 8. Na beschildering werden deze stukken op een (muur)vlak tot een figuratief geheel gekit. Deze techniek is zowel in kerken als in andere soorten gebouwen in heel Nederland toegepast, vanaf ongeveer eind jaren 1920 tot in de jaren 1940.

Glazen bouwstenen

Maakwijze: Geblazen; gegoten; geperst

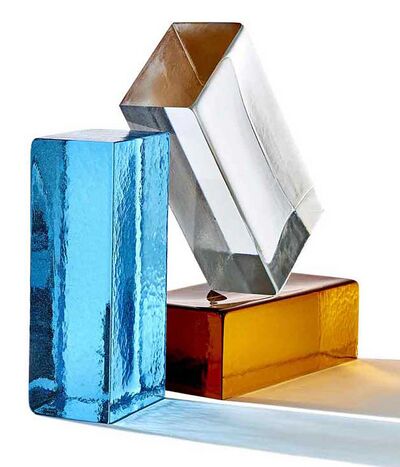

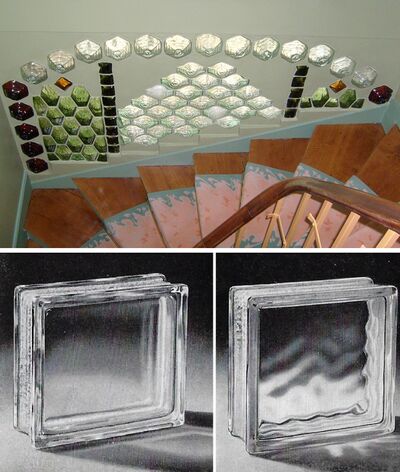

Naast glastegels zijn er ook glazen bouwstenen, ook wel glasblokken genoemd. Deze kunnen zowel massief als hol zijn. De massieve versie maakt men door glas in een mal te gieten. Afhankelijk van de vorm van de mal ontstaat bijvoorbeeld een glazen baksteen (zie Afb. 9), of een doorzichtige vierkante of komvormige tegel: de enkelwandige bouwsteen. Als er hierbij een prismavormig motief aangebracht is, spreken we van een prismategel, maar er zijn ook andere decoraties mogelijk. De enkelwandige bouwstenen kun je ook harden. De eerste holle bouwstenen werden in een mal geblazen, zoals de bekende veelhoekige of gegolfde Brique Falconnier, die vanaf 1886 ontwikkeld werd. Een andere variant is de geperste, holle, rechthoekige bouwsteen, die aan de onderzijde open is, zie Afb. 10. De holle bouwstenen konden niet goed afgesloten worden, waardoor condensvorming aan de binnenzijde een probleem werd. Daarom is de gesloten, holle, dubbelwandige bouwsteen ontstaan: twee helften worden apart van elkaar geperst en vervolgens aan elkaar verbonden. In eerste instantie lijmde men de delen aan elkaar, vanaf halverwege de 20ste eeuw worden de twee helften samengesmolten met warmte en druk. Veelvoorkomende vormen van stenen zijn vierkant, rechthoekig, zeshoekig en rond, waarbij vaak passtukken zoals hoekstenen verkrijgbaar zijn om wanden sluitend te beglazen.

Zowel holle als massieve bouwstenen worden in blank en gekleurd glas gemaakt. Dubbelwandige bouwstenen worden rond de jaren 1980 ook van kleur voorzien door één van de vlakke zijden te appliqueren. Glazen bouwstenen zijn in vele afmetingen verkrijgbaar, van 5 x 5 centimeter tot 30 x 30 centimeter, met diktes tot 10 centimeter. Massieve stenen zijn meestal maximaal 5 centimeter dik om breuk door interne spanningen te voorkomen.

Glazen bouwstenen past men vooral toe op plaatsen waar wel licht, maar geen doorkijk gewenst is. Daarbij zijn ze decoratief, en de dubbelwandige bouwstenen zijn warmte-isolerend, geluidsisolerend, brandvertragend, en veiliger dan vlakglas bij doorvallen en inbraak. De stenen zijn daarom toegepast bij het vullen van lichtopeningen in rechte of gebogen binnen- en buitengevels, (gewelfde) plafonds en als onderdeel van scheidingswanden, zolang de bouwstenen maar geen dragende functie krijgen. Om toch een stevige constructie te krijgen, kan men de glazen stenen op meerdere manieren verwerke. Ze kunnen handmatig vermetseld worden met mortel, waarbij bij voorkeur wapeningsstaal wordt aangebracht in de mortel tussen de bouwstenen. Ook is het mogelijk om bouwstenen op te nemen in ijzeren (klep)ramen of in geprefabriceerde betonelementen. De zijkanten van de glazen bouwstenen worden bewerkt om een betere hechting met de omringende mortel te krijgen: wit geschilderd en geruwd, of gecoat met lijm waarin scherp gruis zit. Vanaf de jaren 1960 werd deze afwerking gecombineerd met mee-ontworpen richels aan de zijkanten van de stenen.

Massieve en holle glazen bouwstenen werden door vele fabrikanten en in vele verschijningsvormen gemaakt. De types Falconnier waren geliefd vanwege hun bijzondere vormgeving, maar in Nederland zijn overgebleven exemplaren in gebouwen schaars. In Nederland was de Glasfabriek Leerdam vanaf ongeveer 1920 een belangrijke leverancier van stenen met de naam Vera-Lux, waarvan meerdere varianten bestaan en regelmatig in gebouwen terug te vinden zijn. Andere productnamen van buitenlandse fabrikanten zijn onder andere Novalux, Primalith, Duplo en Insulux. Soms zijn glazen bouwstenen te identificeren doordat de naam van de firma of het type aan de zijkanten van de stenen is opgenomen.

Hoewel glazen bouwstenen al sinds de jaren 1880 bestaan, werden ze pas populair vanaf de jaren 1930. Verbeterde productiemethoden leidden tot minder condensatie en geavanceerder gebruik van gewapend beton zorgde dat grote oppervlakken van glazen bouwstenen mogelijk werden. Door de hoge prijs van glazen bouwstenen is de toepassing in Nederland vrij beperkt.

Veelvoorkomende schades zijn afschilfering en breuk. Dit kan bijvoorbeeld komen door vandalisme. Bij holle bouwstenen kan breuk ook ontstaan door bevriezen van geïnfiltreerd of intern gecondenseerd vocht, bijvoorbeeld na het falen van de hechting tussen de twee helften. Dit vocht kan het glasoppervlak ook vervuilen en/of degraderen, waardoor de steen niet-transparant wordt. Het reinigen van gebarsten glas moet daarom met zo min mogelijk water gebeuren: een droge kwast gebruiken heeft de voorkeur. Massieve bouwstenen kunnen barsten doordat ze tijdens de productie te snel zijn afgekoeld, waardoor interne spanningen zijn ontstaan.

Te sterk aanhechtende (cement)mortels kunnen er daarnaast voor zorgen dat zowel de holle als de massieve glazen bouwstenen niet meer goed genoeg kunnen uitzetten en krimpen bij temperatuurwisselingen, waardoor de kans op breuk verhoogd wordt. Hoewel deze mortels vaak lastig te verwijderen zijn zonder stenen te beschadigen, is hervoegen met een mortel die compatibel is met glas een mogelijke manier om stenen te behouden. En wanneer glazen bouwstenen toch een dragende functie hebben gekregen, kunnen hele wanden doorbuigen en individuele stenen stukspringen. Het aanpassen van de constructie kan dan verdere schade voorkomen.

Herstel van beschadigde glazen bouwstenen kan in sommige gevallen gebeuren door het lijmen van barsten en van afgesprongen stukken die bewaard zijn. Een deel van de in het verleden geproduceerde soorten bouwstenen is tegenwoordig nog leverbaar, een deel in een wellicht iets gewijzigde vorm of kleur en een groot deel niet meer. Soms kunnen gespecialiseerde bedrijven opnieuw stenen vervaardigen, bijvoorbeeld naar aanleiding van patenten. Holle dubbelwandige bouwstenen kunnen lastig te reproduceren zijn als het een geblazen variant betreft. De massieve en de open, holle bouwstenen kunnen over het algemeen makkelijker worden geperst en hebben vaak een simpeler ontwerp.

U-profielen

Maakwijze: Gegoten; gebogen

Een variant op de glazen bouwstenen is het glazen bouwprofiel met een U-vormige doorsnede. Zie Afb. 12. Deze producten kan men in een U-vorm gieten, maar sinds de ontwikkeling van floatglas is het gebruikelijker om een vlakke strip om te buigen tot een U-vorm. De profielen worden daarna thermisch gehard. Ze zijn over het algemeen semi-transparant doordat textuur is aangebracht op het oppervlak. Ook zijn er varianten met een draad in de lengterichting of met een warmtereflecterende coating aan één zijde van het glas. De profielen kunnen in verschillende kleuren worden geleverd, zoals lichtgroen. De glasdikte is meestal 6 millimeter. Er zijn vele afmetingen van de profielen verkrijgbaar, met een flens van 4 tot 6 centimeter en breedtes tot 50 centimeter. De maximum lengte is zo’n 7 meter, waarbij de profielen op de gewenste lengte kunnen worden afgesneden.

De profielen kunnen worden samengevoegd tot een wand, waarbij men de elementen met kit of profielen verticaal naast of in elkaar grijpend plaatst, of tot een glasplafond met grote overspanning. Zie Afb. 13. Na de Tweede Wereldoorlog bleek dit een goedkope en effectieve methode om industriële en openbare gebouwen te beglazen, met name in gedeelten waar men wel licht, maar weinig doorkijk wilde. Te denken valt dan aan binnenwanden of trappenhuizen. Door de grote weerstand tegen windbelasting, kunnen grotere glasvlakken worden gemaakt dan met vlakglas. Daarbij zorgde een dubbelwandige toepassing voor een goede thermische en akoestische isolatie. In latere perioden zijn de U-profielen ook in woonhuizen en andere commerciële gebouwen toegepast.

Vanaf 1955 kwamen de glazen U-profielen uit Oostenrijk en Duitsland in Nederland op de markt, waarbij Profilit, Copilit en Reglit bekende merken waren in de daaropvolgende decennia. De profielen zijn nog steeds verkrijgbaar in meerdere soorten en maten.

Glazen dakpannen

Maakwijze: Gegoten; geperst; gebogen

Glazen dakpannen zijn gemaakt om daglicht te brengen in ruimten zoals zolders en schuren, zie Afb. 14. Meestal past men ze in maximaal een klein aantal bij elkaar toe, omdat de pannen niet goed waterdicht te krijgen zijn met mortel zonder hun transparantie te verliezen. De pannen worden gebogen van vlakglas, in een mal geperst of in een vorm gegoten. Ze zijn sinds halverwege de 19de eeuw gemaakt in vrijwel alle vormen die ook als gebakken, keramische pan bestaan. Bij de glazen Hollandse pan, die erg dun was, bestond het risico dat deze pan van het dak waaide door gebrek aan voldoende eigen gewicht. Zij laten echter wel het meeste licht door. Bij vele andere pannen is de hoeveelheid licht die wordt doorgelaten geringer door de dikte en de sterk geprofileerde vorm van de pan. Daarnaast gaat er vaak licht verloren door de houten panlatten of doordat de pannen mat zijn gemaakt om brand te voorkomen. Naast glazen dakpannen zijn er ook glazen leien, voor zover bekend alleen in rechthoekige vormen voor de zogenaamde maasdekking.

Glazen dakpannen worden in onder meer Frankrijk en Engeland nog steeds gemaakt in een vrij grote variëteit, waaronder de muldenpan. De Hollandse pan wordt niet meer geproduceerd en door veelvuldige breuk worden bestaande exemplaren steeds zeldzamer. Glazen dakpannen zijn tweedehands soms nog wel verkrijgbaar.

Overzicht

Meer lezen

- Stokroos, M.L. (1994) Bouwglas in Nederland: het gebruik van glas in de bouwnijverheid tot 1940.

- Hermans, T. (2008) De glazen vloer. In: Koldeweij, E. (red.) Over de vloer - met voeten getreden erfgoed, p. 368-375.

- Pender, R. & Godfraind, S. (2011) Glass and Glazing, Practical Building Conservation, English Heritage.

- Hermans, T. (2012) Glazen bouwstenen - licht in historisch metselwerk. In: Van Hunen, M. (2012) Historisch metselwerk - instandhouding, herstel en conservering, p.68-79.

- Jester, T.C. (2014) Twentieth-century Building materials - History and Conservation.

- glassian.org

Zie ook

ArtikelenHoort bij deze thema's Trefwoordenbouwelementen, glas

Specialist(en)

Deze pagina is voor het laatst bewerkt op 19 jan 2024 om 17:33.